Com o banimento do cromo hexavalente cada vez mais próximo é premente a busca por uma alternativa menos prejudicial e que contenha as mesmas vantagens. Ela já existe

Product Manager – Functional, Protective and Water Care Technologies da Coventya Química LTDA.

RESUMO

O processo de cromo duro consiste na eletrodeposição de uma camada de cromo de elevada dureza com o objetivo de proporcionar elevada resistência à abrasão e ao desgaste de peças.

Neste artigo, os processos são divididos em gerações, desde o convencional ao trivalente, sendo que são apresentadas as principais características de cada fase.

Devido à preocupação cada vez maior em relação ao cromo hexavalente, um processo à base de cromo trivalente foi desenvolvido, mantendo-se as mesmas características técnicas.

ABSTRACT

The hard chromium process consists in the electroplating of a chromium layer with a high hardness, with the aim to promote a high abrasion and wear resistance to pieces.

In this article, the processes are divided in generations, since the conventional until trivalent, the main characteristics of each process are described.

Due to the constant growing concern about the hexavalent chromium, a process based on trivalent chromium has been developed, keeping the same technical characteristics.

INTRODUÇÃO

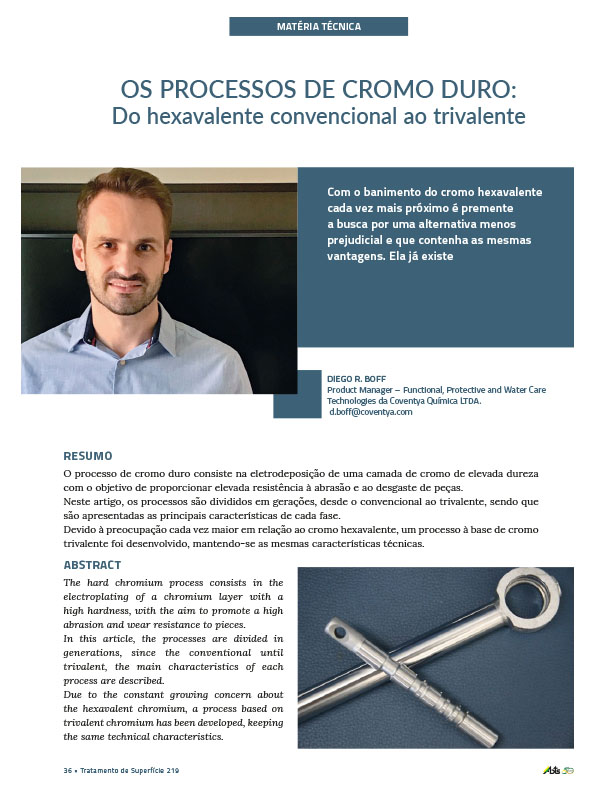

O cromo duro, também chamado de cromo funcional ou cromo industrial, é um processo de eletrodeposição de cromo, o qual é aplicado diretamente sobre o material-base (substrato) com o objetivo principal de promover elevada dureza (700 a 1100 HV), que, como consequência, proporciona maior resistência à abrasão e ao desgaste. Com a aplicação desse processo, também se obtém boa resistência à corrosão e baixo coeficiente de atrito.

Em conjunto, essas propriedades promovem uma maior vida útil de peças e equipamentos, com aplicação nos mais diversos segmentos industriais, como por exemplo, hastes de amortecedores, anéis de pistão, hastes de choque/suporte, cilindros de freio, cilindros hidráulicos, instrumentos médicos, moldes/matrizes, cilindros de rotogravura, ferramentas, rolos/cilindros de aço, canos de armas, reformas de peças desgastadas, etc.

É importante entender as principais diferenças entre o processo de cromo duro e o decorativo, descritas na Tabela 1, abaixo.

|

Cromo Decorativo |

Cromo Duro |

|

OBS: O processo de cromo trivalente foi recentemente desenvolvido. |

Tabela 1: Principais diferenças entre os processos de cromo decorativo e de cromo duro.

PROCESSOS DE CROMO DURO

Para um melhor entendimento dos processos de cromo duro, e sua evolução, aqui eles são classificados em gerações:

1ª GERAÇÃO: Cromo hexavalente convencional;

2ª GERAÇÃO: Cromo hexavalente catalisado com fluoretos;

3ª GERAÇÃO: Cromo hexavalente com catalisador isento de fluoretos (alta eficiência);

4ª GERAÇÃO: Processo à base de cromo trivalente.

A primeira geração de processos de cromo duro (convencional) apresenta baixa eficiência catódica (em torno de 13%), depósitos apagados (sem brilho), e baixa distribuição do depósito.

Comparativamente ao cromo duro convencional, a segunda geração (fluoretado) apresenta maior eficiência (18 a 22%), melhor poder de cobertura e distribuição do depósito, depósitos mais brilhantes e homogêneos, e melhor poder de ativação de aços inoxidáveis e duros, devido à presença de fluoretos.

Com o surgimento da terceira geração de processos, foi possível a obtenção de maior eficiência catódica, resultando em maior velocidade de deposição em todas as densidades de corrente, conforme mostrado na Figura 1, abaixo.

Figura 1: Comparativo de velocidade de deposição entre as três primeiras gerações de processos de cromo duro.

A definição de eficiência de corrente é o percentual em relação à corrente total, fornecida pelo retificador que é utilizado efetivamente na eletrodeposição, o restante é liberado na forma de hidrogênio, no cátodo, e oxigênio, no ânodo. Mesmo nos processos de cromo duro considerados de alta eficiência, somente cerca de 25% da corrente são utilizados na eletrodeposição, por isso há uma grande evolução de gases ao redor das peças e ânodos.

Devido à elevada eficiência de corrente dos processos da terceira geração (23 a 28%), quando comparados às duas primeiras, há uma menor formação de névoa crômica devido à menor liberação de gases e à economia de energia, pois é possível a obtenção de uma determinada espessura em menor tempo, ocasionando uma maior produtividade.

Aplicação de Cromo Duro

A terceira geração apresenta inúmeras vantagens em relação à primeira, conforme descrito a seguir:

- Aumento na densidade de corrente limite. Ou seja: é possível a aplicação de correntes maiores sem a ocorrência de ‘queima’ em regiões de alta densidade de corrente;

- Depósitos com maior dureza;

- Depósitos mais brilhantes;

- Melhor distribuição do depósito;

- Depósito microfissurado – o que resulta em maior resistência à corrosão.

Comparativamente aos processos com fluoreto, os processos da terceira geração também apresentam vantagens:

- Menor contaminação com ferro, devido à ausência de fluoreto, resultando em maior vida útil do banho;

- Menor necessidade de adição de catalisador, pois os catalisadores de alta eficiência não formam complexos com o ferro;

- Menor custo energético;

- Maior eficiência em regiões de baixa densidade de corrente;

- Maior qualidade do depósito.

Em geral, os processos de alta eficiência apresentam as seguintes vantagens em relação ao convencional e fluoretado:

- Redução de energia para a mesma espessura;

- Maior velocidade de deposição, resultando em maior produtividade;

- Depósitos mais brilhantes e homogêneos, menor ocorrência de nódulos e pites mesmo em temperaturas elevadas (65-75°C) e elevadas densidades de corrente;

- Menor tensionamento interno;

- Maior resistência à corrosão;

- Maior resistência ao desgaste;

- Menor taxa de ataque, resultando em menor contaminação de ferro.

Os processos de alta eficiência (terceira geração) são os mais utilizados atualmente, pois possuem as seguintes características:

- Elevada eficiência catódica, tipicamente: 23 a 28%;

- Possibilidade de aplicação de maiores densidades de corrente versus cromo convencional;

- Aumento de produtividade: o dobro em relação ao processo convencional;

- Melhor distribuição do depósito, que reduz a necessidade de acabamento mecânico posterior (polimento);

- Elevada dureza: 1000 a 1150 HV (Vickers), portanto, maior resistência à abrasão/desgaste;

- Depósito brilhante e nivelado, com menor formação de pites e nódulos;

- Depósito microfissurado: Mínimo: 400 fissuras/cm2 (tipicamente: 1000 fissuras/cm2), que proporciona maior resistência à corrosão e retenção de lubrificantes;

- Tecnologia isenta de fluoretos;

- Baixo ataque das peças;

- Boa resistência à corrosão.

O ácido crômico, utilizado nos banhos de cromo duro hexavalente, é considerado uma substância CMR (carcinogenic, mutagenic, reprotoxic), o que significa: cancerígeno, mutagênico e tóxico para reprodução. Além disso, é extremamente prejudicial ao meio ambiente, sendo obrigatória a redução do cromo hexavalente a cromo trivalente, e posterior precipitação, antes do envio do efluente para o descarte final. Também, a diretiva europeia REACH (Registration, Evaluation, Authorization and Restriction of Chemicals – Registro, Avaliação, Autorização e Restrição de Substâncias Químicas) irá banir o uso de cromo hexavalente em processos de cromo duro até 2024.

CROMO DURO TRIVALENTE

Como se vê, foi necessário desenvolver alternativas, à base de cromo trivalente, que apresentem performance equivalente ou superior aos processos à base de cromo hexavalente.

A seguir são descritas as principais características do processo de cromo duro trivalente:

- Livre de substâncias cancerígenas, mutagênicas e tóxicas para a reprodução;

- Livre de tensoativos à base de PFOS (Ácido Perfluoroctanosulfônico) – Observação: O PFOS está na lista de poluentes orgânicos persistentes (POP’s) da Convenção de Estocolmo, um tratado internacional que visa a eliminação segura desses poluentes e a limitação de sua produção e uso;

- Livre de cromo hexavalente;

- Não utilização de ânodos de chumbo, como ocorre nos processos de cromo hexavalente;

- Não formação de cromo hexavalente nos ânodos;

- Maior pH do banho, ou seja, a solução não é tão ácida e agressiva quanto as que utilizam cromo hexavalente;

- Ausência de névoa cancerígena;

- Concentração de cromo 10 vezes menor nas águas residuais;

- Dureza e resistência à abrasão semelhante aos processos de cromo hexavalente, com e sem tratamento térmico;

- Excelente aderência sobre vários substratos com o uso de pré-tratamento adequado;

- Pode ser aplicado com corrente contínua constante ou pulsante;

- Tratamento térmico posterior não é um requisito mandatório;

- Camada de níquel barreira é necessária somente se elevada resistência à corrosão for requerida;

- Menor corrosividade de tanques e equipamentos;

- Velocidade de deposição semelhante aos processos de cromo hexavalente;

- Possibilidade de aplicação de elevadas espessuras – 500 µm, por exemplo;

- Necessidade mínima de polimento posterior.

CONCLUSÃO

Os processos de cromo duro à base de cromo hexavalente são muito utilizados atualmente, principalmente os de elevada eficiência (isento de fluoretos), e a preocupação com o uso dessa substância tem sido cada vez maior devido à sua característica tóxica para a saúde humana e meio ambiente. Na Europa, o uso de cromo hexavalente em banhos de cromo duro será banido até 2024 e futuramente em todos os outros países também.

Com a possibilidade de aplicação de cromo duro através de eletrólitos à base de cromo trivalente, toda a periculosidade e toxicidade associada ao cromo hexavalente pode ser eliminada, sem prejuízo nas características e na funcionalidade do depósito de cromo duro. O produto final entregue ao mercado continuará sendo o mesmo. Entretanto, aqueles que adotarem precocemente o cromo duro trivalente desfrutarão da oportunidade de protagonizar.

Ao fornecerem produtos feitos com responsabilidade, em relação ao ser humano e meio ambiente, reforçam o valor de suas marcas inovadoras que, associadas às demais estratégias corporativas, vão fomentar o seu nível de confiança e relevância no mercado.

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 219, página 36-39