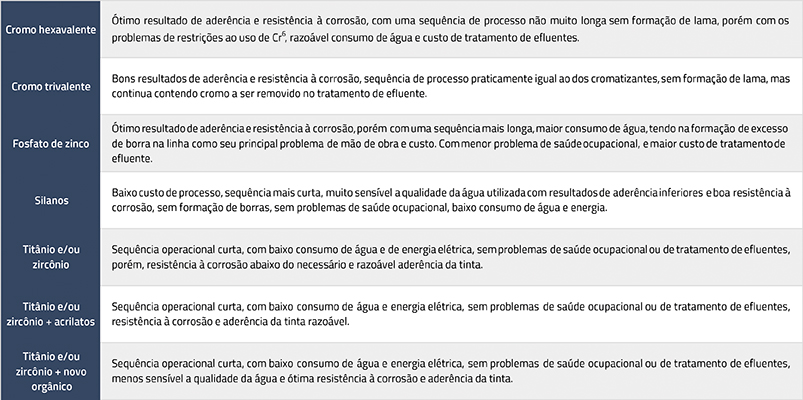

Sete processos, e suas fĂłrmulas, de modo comparado para escolher aquele que melhor se adequa Ă s suas necessidades

Diretor de processos quĂmicos da Alpha Galvano QuĂmica

jose.carlos@alphagalvano.com.br

O alumĂnio Ă© um dos metais mais abundantes na crosta terrestre e, devido Ă s suas propriedades – baixo peso (densidade 2,75 g/cmÂł); trĂŞs vezes mais leve que o ferro (7,87 g/cmÂł); boa condutividade elĂ©trica; resistĂŞncia Ă corrosĂŁo; e baixo ponto de fusĂŁo – propicia uma multiplicidade de aplicações, principalmente na indĂşstria aeronáutica e automobilĂstica.

Sua fácil conformabilidade e resistência à corrosão faz com que ele, quando bem preparado, tenha grande aplicação na indústria da construção civil.

Durante o sĂ©culo 20, o alumĂnio teve uma grande evolução, com a produção mundial reportada de 6.800 toneladas em 1900 para 1.490.000 toneladas em 1950! E, durante a dĂ©cada de 1950, ultrapassou a produção do cobre, tornando-se o metal mais produzido no mundo, com a produção atual estando prĂłxima a 60 milhões de toneladas por ano.

Com o aumento de produção e aplicações, a necessidade de tratamento do alumĂnio começou a ganhar proporção na dĂ©cada de 1950, e os primeiros processos de tratamento de conversĂŁo de camada a serem utilizados eram baseados em soluções ácidas ou alcalinas de cromo hexavalente.

Processo alcalino operando acima de 80°C, em soluções contendo 2 a 3% de soda e 0,5 de bicromato de potássio, com 10 a 20 minutos de imersĂŁo, deixando uma camada cinza porosa de 1,0 a 2,5 microns de espessura, composta de Ăłxidos de alumĂnio com sais de cromo dispersos que podiam ganhar maior proteção, selando em solução de bicromato de potássio 5% aquecida.

Esses processos foram sendo substituĂdos pelos processos ácidos com cromo hexavalente, com real redução no consumo de energia, conseguindo acabamento amarelo iridescente tanto mais escuro quanto maior a espessura do filme formado. Eram soluções contendo fluoretos, responsáveis pelo ataque ao alumĂnio, passando o alumĂnio metal para Ăon de alumĂnio na solução conforme segue:

2 Al° - 6 e- ?  2 Al+3

Os elétrons são cedidos pela acidez da solução:

6 H+ + 6 e- ? 3 H2

O hidrogênio formado irá reagir com o ácido crômico, contido na solução, formando o hidróxido de cromo:

H2Cr2O7 + 3 H2Â ? Â Â 2 Cr (OH)3 + H2O

O ácido crômico foi adicionado à solução como trióxido de cromo que, ao reagir com a água, forma o ácido crômico:

2 CrO3 + H2OÂ ? Â Â H2Cr2O7

Assim sendo, na interface da reação, estarão presentes cromo na forma trivalente Cr(OH)3 (hidróxido de cromo) e na forma hexavalente CrO4-2 (cromato), responsáveis pela formação do composto presente no filme formado:

2 Cr(OH)3 + CrO4 -2 + 2 H+ Â ? Â Â Cr(OH)3 Cr(OH)Cr)3 + H2O

No filme tambĂ©m está presente o Ăłxido de alumĂnio formado:

2 Al+3 + 6 OH- ? Â Al2O3 + 3 H2O

Ele completa o filme coloidal formado na forma gelatinosa – e fácil de ser danificado pelo toque, ficando mais firme após a secagem:

Al2O3Cr(OH)3Cr(OH)CrO3

Para um filme mais consistente também é introduzido na fórmula o ferrocianeto de potássio, formando um filme de ótima aparência, inclusive sendo utilizado como acabamento final decorativo:

CrFe (CN)6 Cr (OH)3 H2 Cr O4 4Al2O3 8H2O

Novas fĂłrmulas

Outra grande mudança no prĂ©-tratamento do alumĂnio foi a introdução da fosfocromatização que, junto com os cromatos, agrega ácido fosfĂłrico, que pode tambĂ©m conter nĂquel na formulação. Basicamente, o filme formado Ă© de CrPO4AlPO4H2O com, aproximadamente, CrPO4 (50 – 55%), fosfato de cromo, AlPO4 (17 – 23 %), fosfato de alumĂnio e H2O (22 – 23%), água.

Esse acabamento, contendo cromato e fosfato, tem excelente resistência à corrosão, inclusive atende as normas militares americanas. E, embora não contenha cromo hexavalente no filme formado, a solução é base cromo hexavalente, expondo os operadores ao risco e problemática ao meio ambiente.

Uma alternativa foi o uso de processos de base cromo trivalente formulados com produtos base fluoreto de cromo e ácido hexafluorzircônio, resultando em finas camadas de cromo trivalente dopadas de zircônio, conferindo boa resistência à corrosão, boa aderência de tinta, com processos que atendem as necessidades, porém, embora na forma trivalente, ainda contêm cromo na formulação, transferindo o problema do manuseio de cromo hexavalente para o formulador de produtos que, para a preparação dos produtos, inicia com uma reação de redução do cromo hexavalente CrO3 (trióxido de cromo) ou K2Cr2O7 (bicromato de potássio) ou Na2Cr2O7 (Bicromato de sódio).

Finalmente uma solução atóxica

O resultado isento de cromo, com resultado satisfatĂłrio de boa resistĂŞncia Ă corrosĂŁo e aderĂŞncia da tinta, foi obtido com a utilização de fosfato de zinco. O seguinte mecanismo de reação está envolvido na formação da camada de fosfato de zinco sobre a superfĂcie do alumĂnio.

O ácido fosfórico junto com o óxido de zinco formam o fosfato de zinco, podendo se apresentar nas formas primária Zn(H2PO4)2, secundária ZnHPO4 e terciária Zn3 (PO4)2, sendo que a forma primária é solúvel em água, a secundária é ligeiramente solúvel e a terciária é insolúvel.

Na solução está presente a forma primária Zn(H2PO4)2.

A primeira reação, será o ataque ao alumĂnio:

2Al ? Â 2Al3+ + 6 e-

Esses elétrons reagem com ions H+ reduzindo o pH na interface de reação:

6 H+ + 6 e- ? Â H2

Esse hidrogĂŞnio Ă© extraĂdo do fosfato de zinco primário Zn (H2PO4)2, formando fosfato de zinco terciário Zn3(PO4)2 que, por ser insolĂşvel, precipita sobre a superfĂcie, formando cristais com Ăłtima aderĂŞncia.

A reação secundária gerada na solução está relacionada com o alumĂnio que foi dissolvido no ataque, reagirá parte dele com o ácido fosfĂłrico e parte com o flĂşor da solução, formando fosfato de alumĂnio e fluoreto de alumĂnio:

Al3+ + PO43- ? Â AlPO4 e Al3+ + 6 F- ? AlF63-

Eles reagem com o sódio contido na solução formando hexafluoraluminato de sódio:

AlF63- + 3 Na+ ? Â Na3AlF6 ?

que precipita formando lama no banho, principal problema do processo de fosfatização de alumĂnio.

É de suma importância que a concentração de flúor na solução esteja bem balanceada. Se a concentração for baixa, o ataque será minimizado e a formação de filme pode não ser suficiente para conferir a proteção adequada. Já se a concentração estiver além do necessário, irá elevar a formação de borra na solução.

Como resultado final, a camada de fosfato confere Ă superfĂcie Ăłtima proteção contra Ă corrosĂŁo, alĂ©m de excelente aderĂŞncia da tinta, porĂ©m, a sequĂŞncia operacional Ă© mais longa, com elevado consumo de água.

A revolução dos nanos

Com as diretivas ELV, RoHS, WEEE, cada vez mais se pretende reduzir a utilização de cromo e reduzir os problemas de excesso de consumo de água e energia, alĂ©m de intensa geração de resĂduos. Assim, novos processos foram desenvolvidos com a introdução da nanotecnologia, camadas entre 100 e 300 nanometros, ou como os processos Ă base de zircĂ´nio, titânio e silanos que apresentaram resultados satisfatĂłrios, mas ainda nĂŁo atingindo a mesma resistĂŞncia Ă corrosĂŁo obtida atravĂ©s da fosfatização do alumĂnio. Os tratamentos com silano, porĂ©m, compostos basicamente de Si, C, O, tĂŞm inĂşmeros estudos e desenvolvimentos com diferentes compostos.

Os silanos sĂŁo classificados como silanos (-SiH3), bissilanos (-Si2H5), etc... Acabamento mais ecolĂłgico do que os processos de fosfato, com menor geração de resĂduos, menor consumo de energia e de água, contudo, mais sensĂvel Ă qualidade da água, sendo necessário a utilização de água D.I.

Os da primeira geração tinham como base apenas uma aderĂŞncia fĂsica do depĂłsito. Com a evolução, os de segunda geração agregam a aderĂŞncia quĂmica da camada de silano com a superfĂcie do alumĂnio em uma ligação Al-O-Si, continuando a formação da camada com a interligação do silĂcio na forma Si-O-Si. Segundo OOIJ, W.J., 2002 (6), a interligação do filme formado a partir de compostos com bissilanos (Figura 1) resultam em ligações mais fechadas do que aquelas com silanos (Figura 2).

A última geração

[gallery columns="2" size="full" ids="6826,6825"]Muitos estudos foram feitos com os metais do grupo IIIB, IVB e VB da tabela periĂłdica, obtendo os melhores resultados com viabilidade econĂ´mica com o zircĂ´nio e titânio que podem estar em fĂłrmulas de conversĂŁo de camada, individualmente ou combinados. Os produtos para essa aplicação, alĂ©m desse metal, incluem uma fonte de flĂşor livre e uma fonte de flĂşor ligada a esses metais. O flĂşor livre provoca o ataque ao alumĂnio, e provoca a deposição do titânio ou zircĂ´nio presente na solução, formando Ăłxidos metálicos de espessura manomĂ©trica, protegendo a superfĂcie.

Grandes reduções de custo e respeito ao meio ambiente sĂŁo conseguidos com esses processos, uma vez que os consumos de materiais sĂŁo pequenos, assim como baixo consumo de água e de energia elĂ©trica, com processos mais rápidos e sequĂŞncias de operação muito mais curtas. Entretanto, a aderĂŞncia da pintura ainda deixa a desejar. Para melhorar esta deficiĂŞncia foram introduzidos processos contendo ácidos acrĂlicos e acrilatos, que selam o depĂłsito oferecendo melhoria, mas nĂŁo tanto quanto o processo de fosfato.

Na geração mais atualizada, sĂŁo utilizados ácidos orgânicos acrĂlicos, vinĂlicos e fosfĂ´nicos com real incremento na aderĂŞncia e resistĂŞncia Ă corrosĂŁo, mantendo o mesmo mecanismo de reação dos processos base hexafluorzircĂ´nio, porĂ©m, completado pela polimerização desses ácidos orgânicos, com melhor selagem da camada depositada, conferindo excelentes resultados de aderĂŞncia e resistĂŞncia Ă corrosĂŁo, com todos os benefĂcios da sequĂŞncia mais curta, podendo ser restrita a apenas 3 ou 4 passos, incluindo as águas de enxágue, possibilitando a utilização com ou sem enxágue final, um processo muito menos sensĂvel Ă qualidade da água. NĂŁo altera o mecanismo de reação do processo de camada de conversĂŁo e opera em muito baixa concentração, minimizando o custo do processo.

Esses compostos se concentram na superfĂcie de conversĂŁo, exatamente onde interagem, melhorando a resistĂŞncia Ă corrosĂŁo e a aderĂŞncia da tinta.

ConclusĂŁo

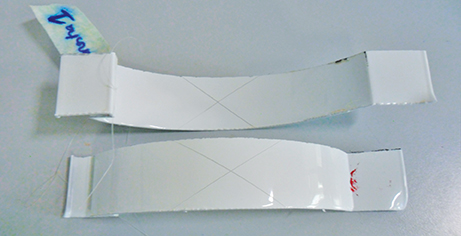

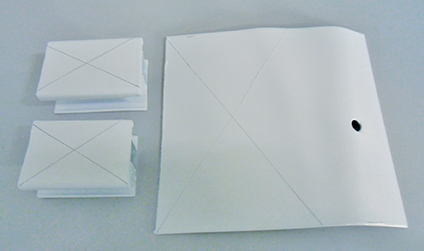

Fotos do processo de Titânio/Zircônio + novo orgânico após 1.000 horas de salt spray

Fotos do processo de Titânio/Zircônio + novo orgânico após 1.000 horas de salt spray

Bibliografia

1. Zinc phosphating solution of aluminium and aluminion alloy – Patent CN101812682A.

2. Chromium compounds – advantages and application Q.Ashton Acton, PhD – General editor.

3. Zirconium pretreatment compositions containing a rare earth metal, associated methods for treating metal substrates, and related metal substrates Nathan J. Silvernail – Mark W. Macmillen – Shan Cheng Patent WO2013019303A1.

4. Pretreatment for aluminium and aluminium alloy – Craig A Matzdorf, California, MD (US); James L. Green, III, Lusby, MD (US); Michael J. Kane, Callaway, MD. (US) patente US 6,521,029 B1.

5. Formation of Zinc phosphate coating on aluminium alloy. Wai honong Kok – B.Sc. – University of Malaya 1977.

6. 6-OOIJ,W.J. Van et. Al, Potential of silanes for chromate replacement in metal finish industries, Ohio, 2002 – University of Cincinnati.