O método de oito diferentes ensaios cíclicos realizados pela indústria automotiva para você conhecer o que há de mais inovador em teste de prevenção à corrosão

Natasha P. Hammel

Coordenadora do laboratório de corrosão da Equilam

Abstract

Corrosion deteriorates materials, compromising their appearance and making them unsuitable for the use which they were designed. As corrosion is a spontaneous phenomenon, knowledge of both corrosion mechanisms and corrosion protection is a challenge in the engineering field. To this end, accelerated corrosion tests were developed, allowing an analysis of how material experimentally exposed to a controlled corrosive environment will behave in the environment under real conditions. Among the proposed accelerated tests, those performed in salt spray chambers have become a commonly used practice for quality control of parts in various industry segments, where the submitted part must meet a time requirement without presenting a certain degree of corrosion, blistering, functionality loss, among other changes. In this article it will be present some of the main salt spray tests used by the automotive industry currently, such as cyclic corrosion tests, developed from modifications of the commonly used salt fog tests, and which are gradually replacing continuous tests as one quality control way.

Resumo

A corrosão deteriora os materiais, comprometendo sua aparência e tornando-os inadequados ao uso para o qual foram projetados. Sendo a corrosão um fenômeno espontâneo, o conhecimento dos mecanismos da corrosão e da proteção anticorrosiva é um desafio no campo da engenharia. Para tal, ensaios de corrosão acelerados foram desenvolvidos, possibilitando uma análise de como o material experimentalmente exposto a um meio corrosivo controlado se comportará no meio ambiente em condições reais. Dentre os ensaios acelerados propostos, os realizados em câmaras de salt spray tornaram-se uma prática comumente utilizada para o controle de qualidade de peças em diversos segmentos da indústria, onde a peça submetida deve atender a um requisito de tempo sem apresentar determinado grau de corrosão, bolhas, perda de funcionalidade, entre outras alterações. Neste artigo serão apresentados alguns dos principais ensaios de névoa salina utilizados pela indústria automotiva atualmente, onde se destacam os ensaios cíclicos de corrosão, desenvolvidos a partir de modificações dos ensaios de névoa salina comumente utilizados e que, aos poucos, estão substituindo os ensaios contínuos como uma forma de controle de qualidade.

Os ensaios de névoa salina surgiram na década de 1930 com o objetivo de simular o ambiente corrosivo e obter dados sobre como o material testado se comportará no meio ambiente, porém, em tempo muito mais rápido, pois se trata de um ensaio acelerado.

O ensaio original consiste na pulverização contínua e homogênea de uma solução de cloreto de sódio, com uma concentração de aproximadamente 5%, e pH neutro, em uma temperatura de 35 °C e umidade saturada. Esse ensaio é conhecido popularmente como névoa salina neutra ou salt spray neutro (NSS), e os métodos normatizados mais comuns no Brasil seguem as normas ABNT NBR 8094, ASTM B117 e ISO 9227.

Com a evolução dos sistemas de tratamento superficial e ligas metálicas, o método começou a ser modificado, devido aos longos tempos de exposição que as amostras começaram a atingir sem apresentar falhas. Com isso, surgiram os ensaios de névoa salina acética (AASS) e cuproacética (CASS), que mantiveram a condição contínua de umidade saturada e pulverização de uma solução de cloreto de sódio a 5%, mas acrescentaram ácido acético à solução salina, baixando o pH para, aproximadamente, 3. Embora o salt spray acético também seja realizado a 35 °C, o CASS test possuí uma temperatura superior, em torno de 50 °C, além da adição de cloreto de cobre II na solução, o que eleva bastante a agressividade do ensaio.

O foco principal dos ensaios de névoa salina acética e cuproacética refere-se às peças em alumínio, ligas de zinco e revestimentos de cobre/níquel, níquel/crômo ou cobre/níquel/crômio.

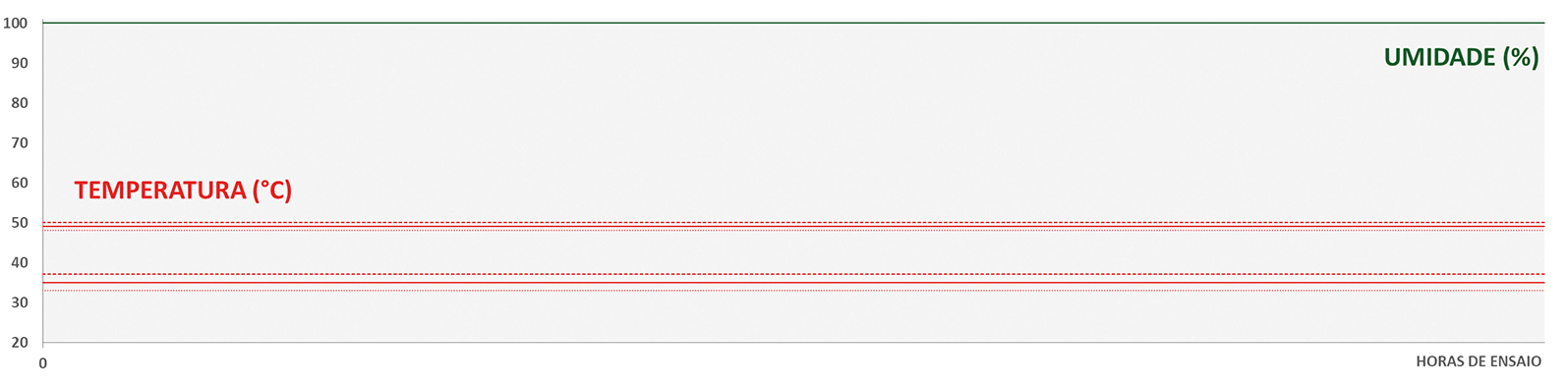

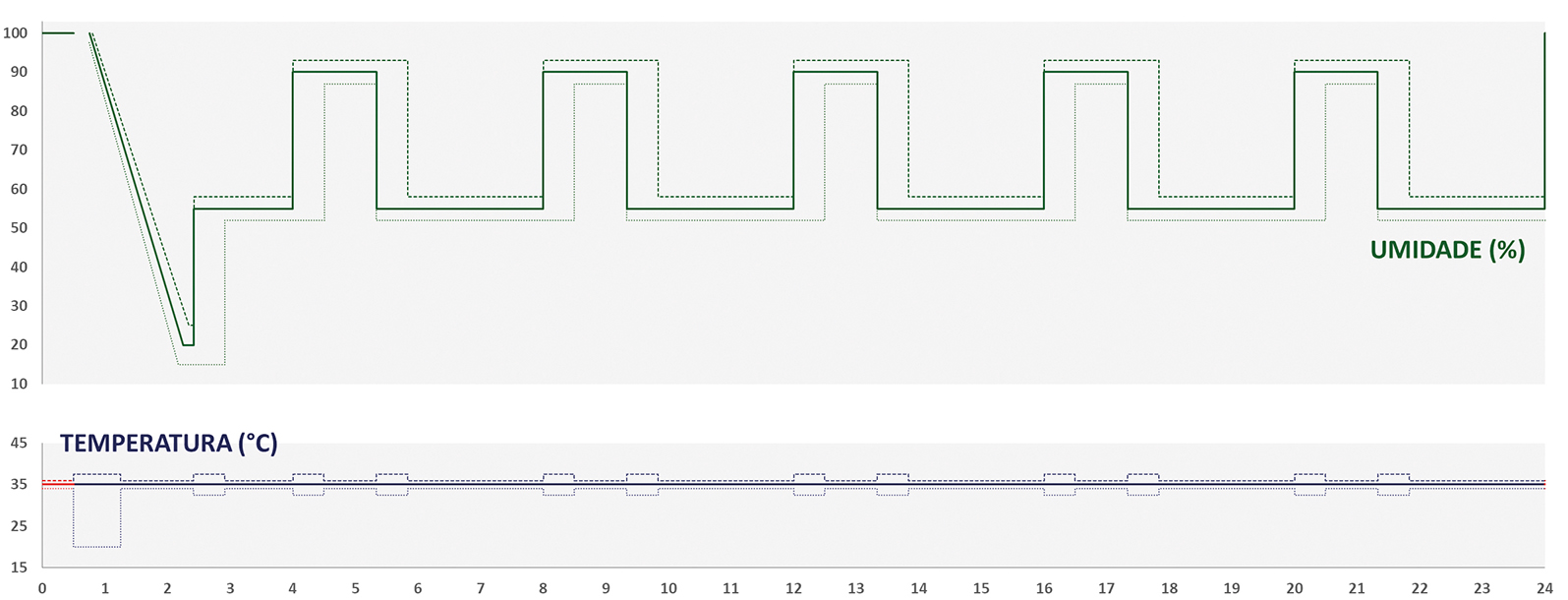

Na Figura 1 é possível verificar as condições de ensaio (temperatura e umidade relativa durante o período de exposição da amostra) para estes ensaios contínuos de névoa salina (NSS, AASS e CASS), onde não ocorre uma repetição de certas variações nos parâmetros de teste, como temperatura e umidade relativa por exemplo; esses parâmetros são mantidos constantes durante toda a execução do teste, conforme o tempo de exposição desejado.

Figura 1: Temperatura e umidade relativa para os ensaios de névoa salina neutra, acética e cuproacética

Figura 1: Temperatura e umidade relativa para os ensaios de névoa salina neutra, acética e cuproacética

Tais alterações aumentaram a agressividade do ensaio, obtendo resultados mais rápidos na degradação dos materiais, contudo, os tipos de falhas observadas ainda não correspondiam às apresentadas por esses materiais quando expostos à atmosfera natural, principalmente para revestimentos orgânicos, como tintas e vernizes. Nesse contexto, a indústria automotiva foi uma das que mais investiu na pesquisa e desenvolvimento de ciclos de ensaio que reproduzissem melhor a degradação dos materiais, quando comparados com a degradação natural. Embora cada indústria automobilística tenha desenvolvido seu próprio ensaio cíclico de corrosão (também conhecido como CCT, sigla em inglês para Cyclic Corrosion Test), algumas fases são comuns em todos eles, como:

• Aplicação de um agente agressivo (normalmente solução salina);

• Variações de temperatura;

• Variações de umidade relativa.

A duração de cada ciclo é mutável, sendo o mais comum um ciclo de repetição diária ou semanal.

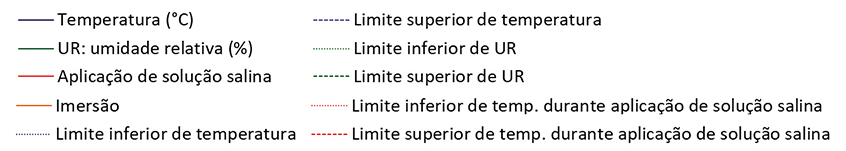

A seguir estão relacionados os principais ciclos de ensaio utilizados pela indústria automobilística mundial. A Figura 2 corresponde a legenda a ser consultada para melhor interpretação dos gráficos apresentados.

Figura 2: Legenda para interpretação das curvas presentes nos gráficos de ciclo de ensaio

Figura 2: Legenda para interpretação das curvas presentes nos gráficos de ciclo de ensaio

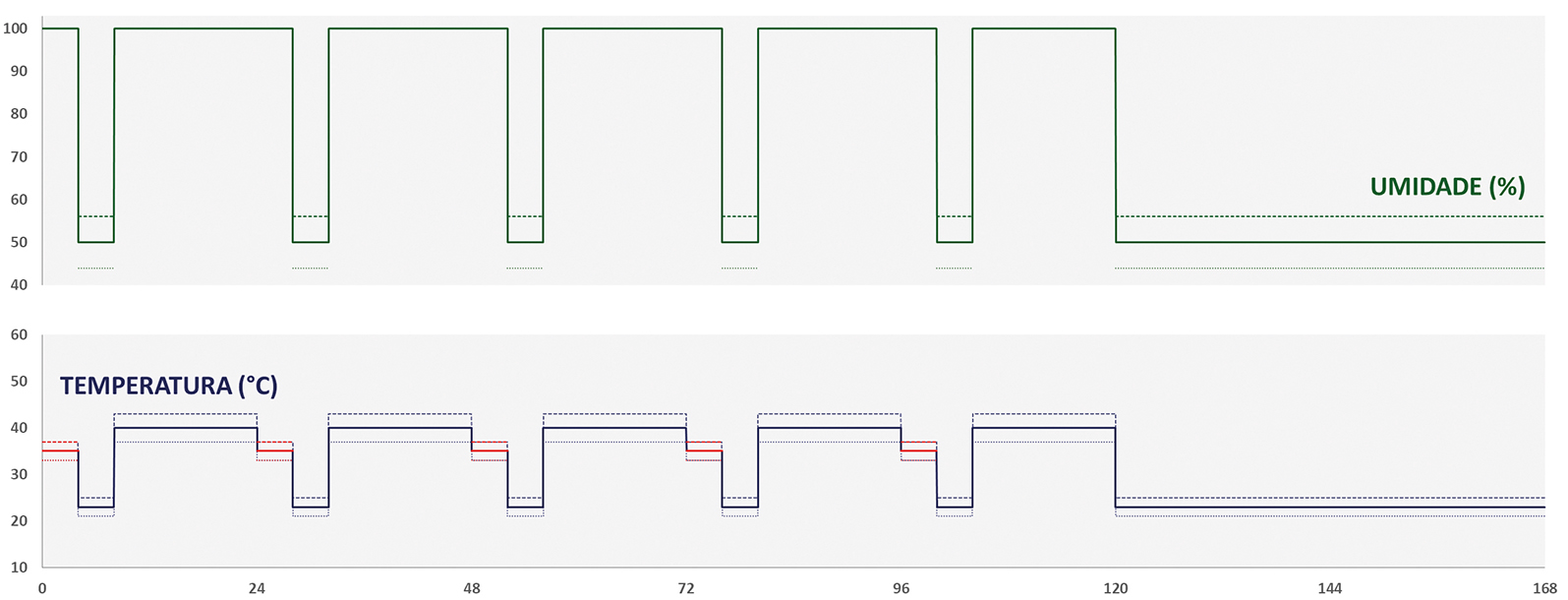

Ensaio cíclico indústria automobilística A (ciclo B da norma ISO 11997-1)

• Solução salina: 5% de cloreto de sódio, com pH neutro.

• Duração de um ciclo: 168 horas.

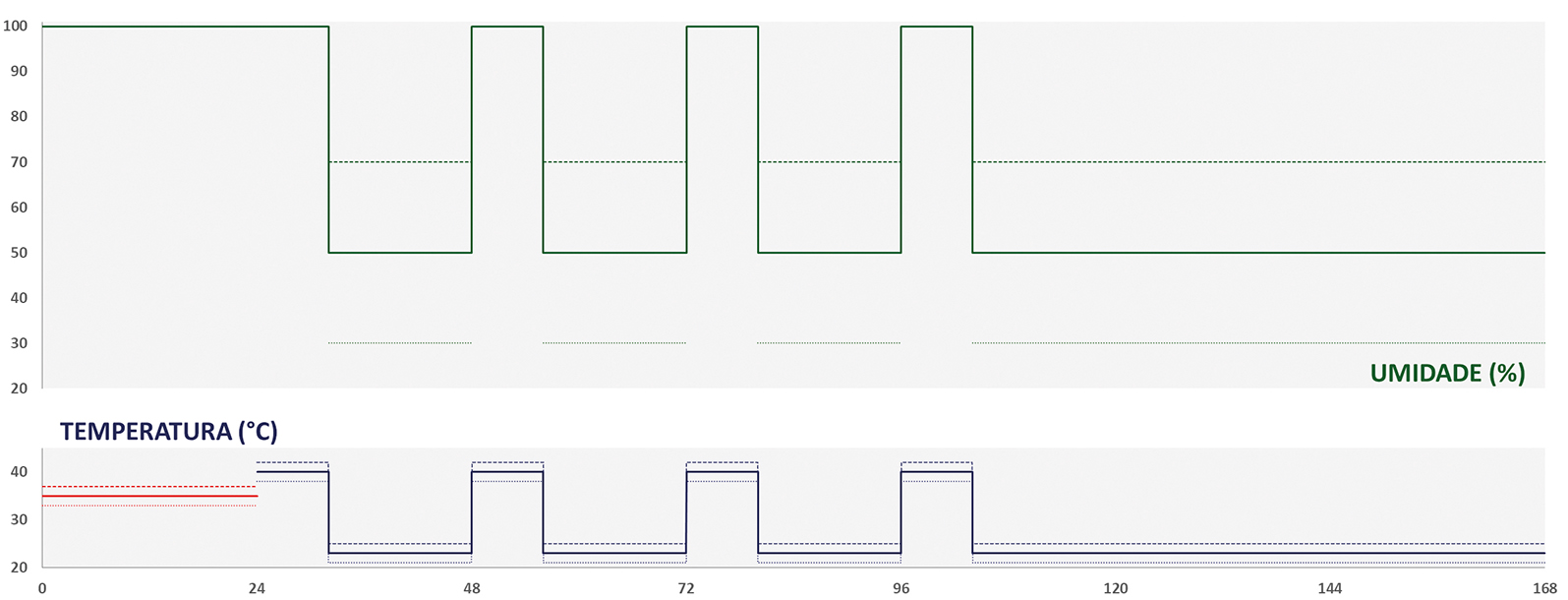

Ensaio composto por um dia de pulverização salina, seguido de quatro dias que mesclam um período de umidade saturada e um período de secagem em condições ambientais. Após a execução dos cinco primeiros dias de ensaio, a amostra permanece em condições ambientais por dois dias, completando um ciclo de ensaio com duração de uma semana, devendo ser repetido pelo número de ciclos desejados. Um ciclo de ensaio segundo norma ISO 11997-1 – Ciclo B, pode ser visualizado na Figura 3.

Figura 3: Temperatura e umidade relativa do ensaio conforme ciclo B da norma ISO 11997-1

Figura 3: Temperatura e umidade relativa do ensaio conforme ciclo B da norma ISO 11997-1

Ensaio cíclico indústria automobilística B (norma própria)

• Solução salina: 5% de cloreto de sódio, com pH neutro.

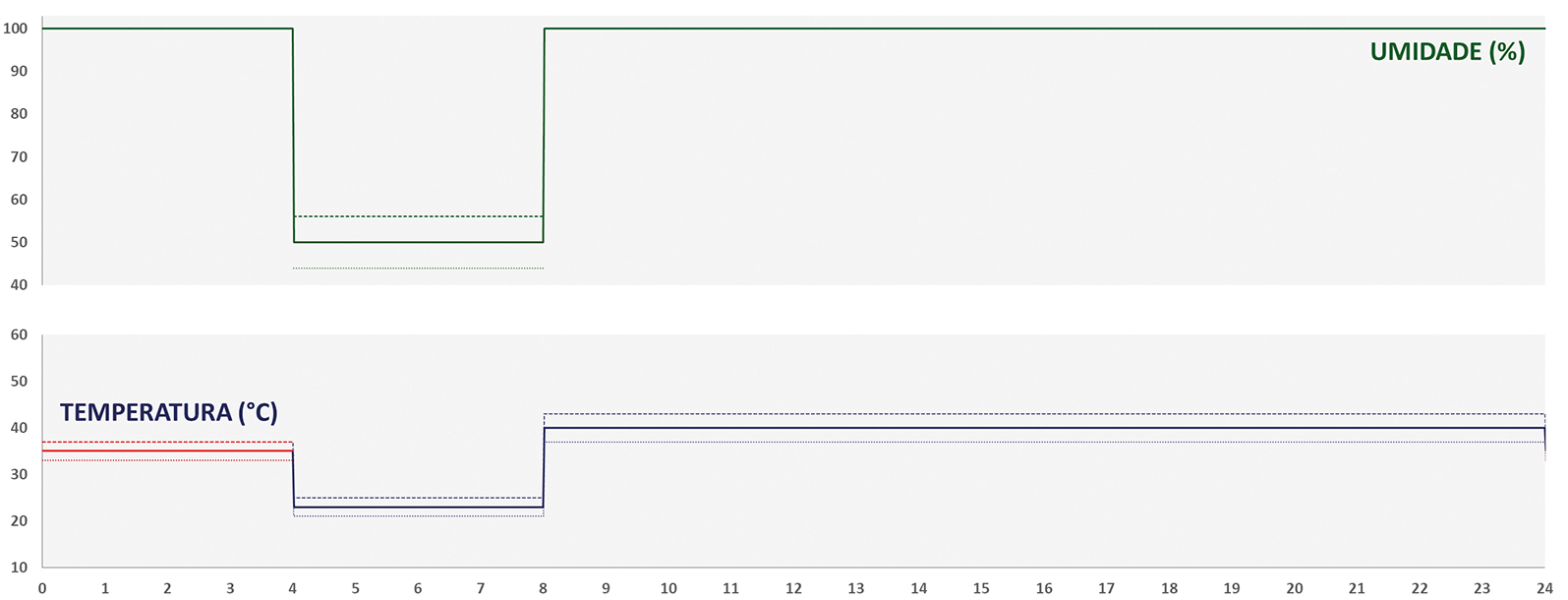

• Duração de um ciclo: 24 horas.

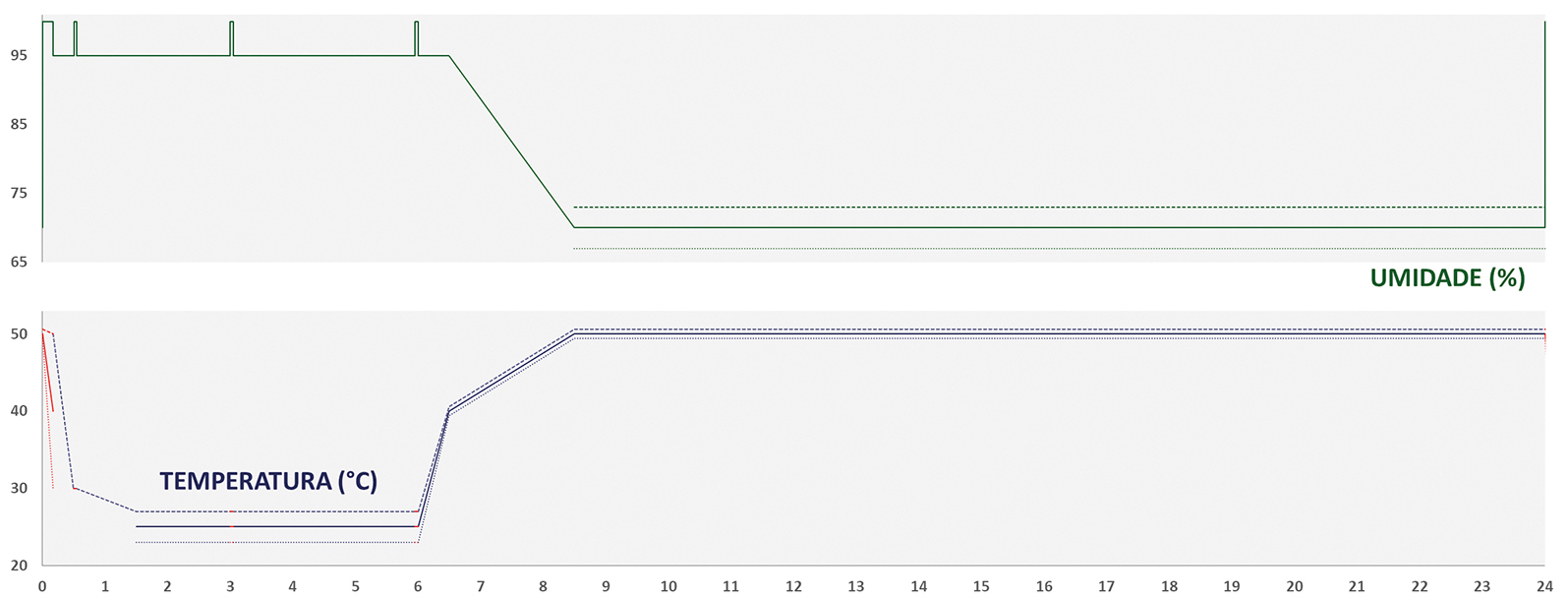

Similar ao ensaio da indústria automobilística A, um ciclo de ensaio mescla uma fase de poluição química a partir da pulverização de uma solução salina, seguida de uma secagem em condições ambientais, e finaliza o ciclo com a fase de umidade saturada. Porém, todas essas fases são realizadas em 24 horas, como pode ser observado na Figura 4, que contempla um ciclo de ensaio conforme norma da indústria automobilística B.

Figura 4: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística B

Figura 4: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística B

Após a repetição de cinco ciclos, a peça permanece nas mesmas condições estabelecidas para a secagem em condições ambientais por 48 horas. Na Figura 5 podemos ver uma semana de ensaio.

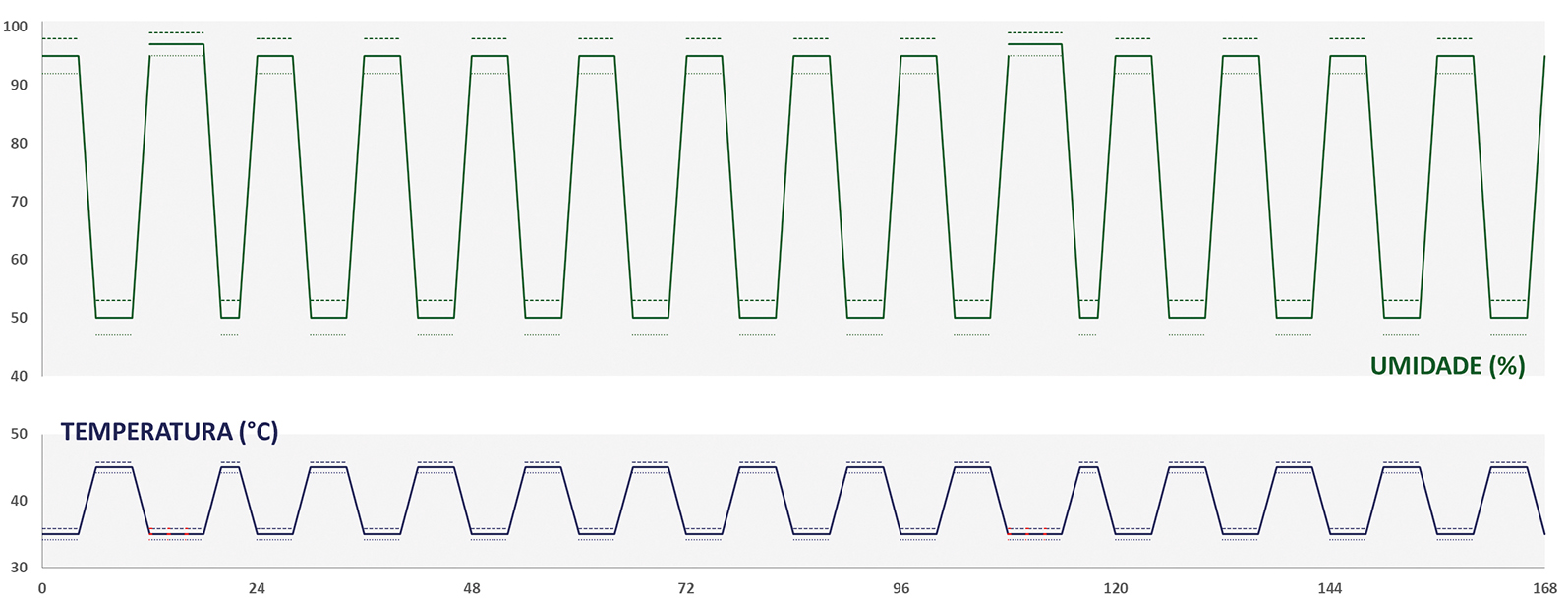

Figura 5: Temperatura e umidade relativa de uma semana de ensaio conforme norma da indústria automobilística B

Figura 5: Temperatura e umidade relativa de uma semana de ensaio conforme norma da indústria automobilística B

Amostras em ensaios de névoa salina contínua (NSS, AASS ou CASS)

Amostras em ensaios de névoa salina contínua (NSS, AASS ou CASS)

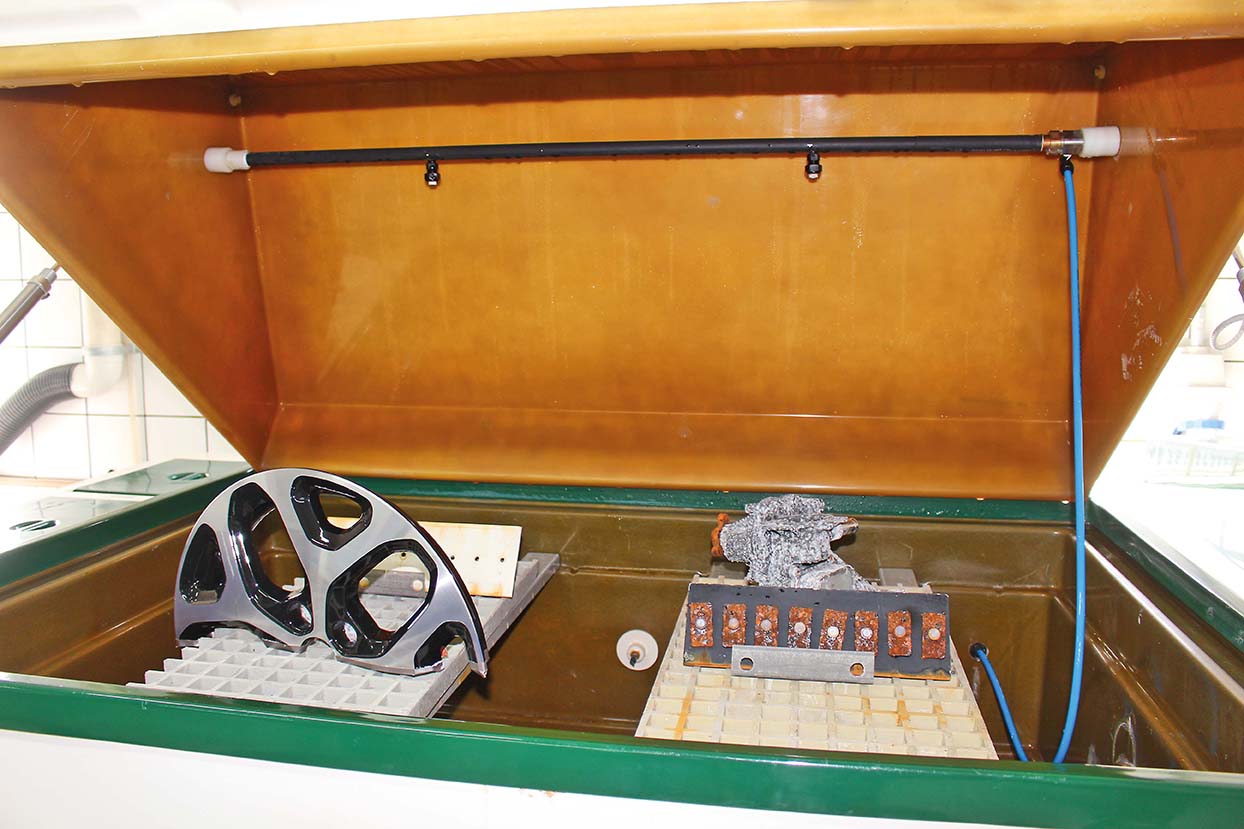

Exemplo de uma câmara cíclica de corrosão com aplicação da solução salina por pulverização

Exemplo de uma câmara cíclica de corrosão com aplicação da solução salina por pulverização

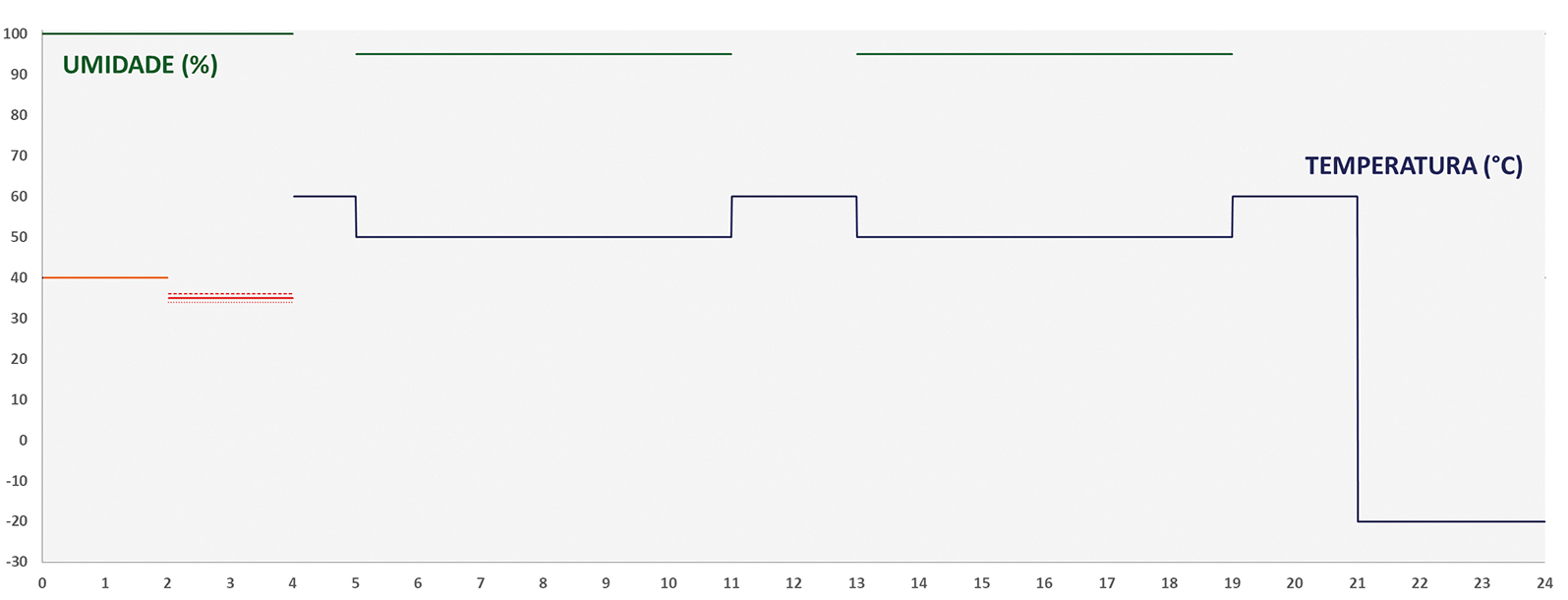

Ensaio cíclico indústria automobilística C (norma própria)

• Solução salina: 5% de cloreto de sódio, com pH neutro.

• Duração de um ciclo: 24 horas.

Um ciclo de ensaio segundo norma da indústria automobilística C se inicia com a exposição da amostra à alta umidade, podendo ser por uma condição de umidade saturada, se a amostra ensaiada for composta por painéis planos, ou imersão em solução salina, se forem ensaiadas peças com geometrias complexas. O restante do ciclo é igual para ambos os tipos de amostras testadas.

Em seguida é realizada a pulverização salina e um período de secagem/umidificação da peça a partir de cinco modos alternados de secagem e umidificação, iniciado pela fase de secagem. Finalizando o ciclo, a amostra passa por uma fase em temperatura negativa.

O gráfico da Figura 6 exemplifica um ciclo de ensaio conforme norma da indústria automobilística C, onde é possível visualizar melhor a alternância das fases de secagem e umidificação da amostra durante o ensaio.

Figura 6: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística C

Figura 6: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística C

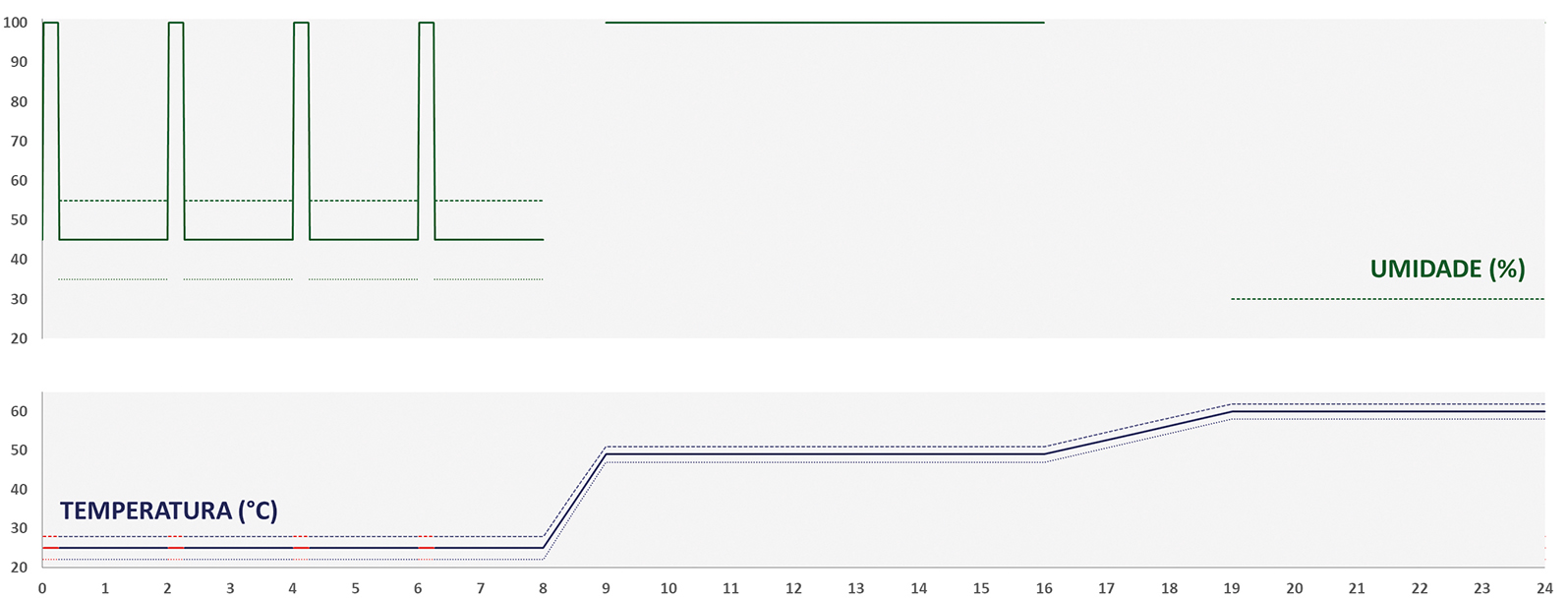

Ensaio cíclico indústria automobilística D (norma SAE J 2334)

• Solução salina: 0,5% de cloreto de sódio, 0,1% de cloreto de cálcio e 0,075% de bicarbonato de sódio, com pH neutro.

• Duração de um ciclo: 24 horas.

Ensaio composto por um período de umidade saturada, seguido de breve aplicação de solução salina e um período de secagem em alta temperatura, que pode ser visualizado na Figura 7.

Figura 7: Temperatura e umidade relativa do ensaio conforme norma SAE J2334

Figura 7: Temperatura e umidade relativa do ensaio conforme norma SAE J2334

Para a realização deste ciclo de forma manual (utilizando vários equipamentos, com troca manual entre eles), a cada cinco ciclos realizados, a amostra permanece nas condições de secagem em alta temperatura por mais 48 horas, totalizando uma execução de cinco ciclos em uma semana. Se for utilizado um equipamento automático, os ciclos podem ser realizados de forma corrida, totalizando a realização de sete ciclos por semana.

A condição de umidade saturada pode ser alcançada através de vapor ou pulverização de água, e a solução salina pode ser aplicada através de imersão, pulverização ou spray.

Ensaio cíclico indústria automobilística E (norma GMW 14872)

• Solução salina: 0,9% de cloreto de sódio, 0,1% de cloreto de cálcio, e 0,075% de bicarbonato de sódio, com pH neutro.

• Duração de um ciclo: 24 horas.

Ciclo de ensaio composto por três modos, iniciando pela fase de condições ambientais (onde ocorre também a aplicação de solução salina ou outro tipo de agente agressivo, como lama ou poeira), seguida de uma fase em alta umidade, e finalizando com a secagem em alta temperatura. A norma determina três graus de agressividade, de acordo com o número de aplicações de solução salina, que podem ser quatro por ciclo (conforme ciclo de ensaio ilustrado na Figura 8), uma por ciclo, ou somente uma aplicação a cada cinco ciclos.

Figura 8: Temperatura e umidade relativa de um ciclo conforme norma GMW 14872 (quatro aplicações por ciclo)

Figura 8: Temperatura e umidade relativa de um ciclo conforme norma GMW 14872 (quatro aplicações por ciclo)

Os ciclos são realizados de forma corrida, mas caso isso não seja possível, a norma permite que, aos finais de semana, a amostra permaneça nas mesmas condições definidas para a fase de condição ambiental (sem a aplicação de solução salina), realizando apenas cinco ciclos em uma semana.

Assim como na norma SAE J2334, a condição de umidade saturada pode ser alcançada através de vapor ou pulverização de água, mas a solução salina deve ser aplicada através de um sistema de spray que permita lavar a amostra, mas sem remover os produtos de corrosão formados.

Ensaio cíclico indústria automobilística F (norma própria)

• Solução salina: 1% de cloreto de sódio, com pH ácido (adição de ácido sulfúrico).

• Duração de um ciclo: 24 horas.

O ciclo de ensaio se inicia com a aplicação da solução salina, em uma taxa de pulverização cerca de três vezes superior a dos ensaios contínuos. Em seguida, é realizada uma fase técnica composta por três modos, e com duração de apenas 15 minutos, que consiste na retirada do excesso de névoa no interior da câmara por um modo de purga, sendo seguido por uma lavagem das paredes para remoção do sal aderido e novamente realizado o modo de purga. Completada a fase técnica, é iniciada a secagem controlada da amostra, em uma rampa contínua de transição entre a condição de umidade saturada até a umidade relativa de 20%. Em seguida, são realizadas onze fases que alternam secagem e umidificação da amostra, iniciando-se com a secagem. A Figura 9 ilustra um ciclo de ensaio conforme norma da indústria automobilística F.

Figura 9: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística F

Figura 9: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística F

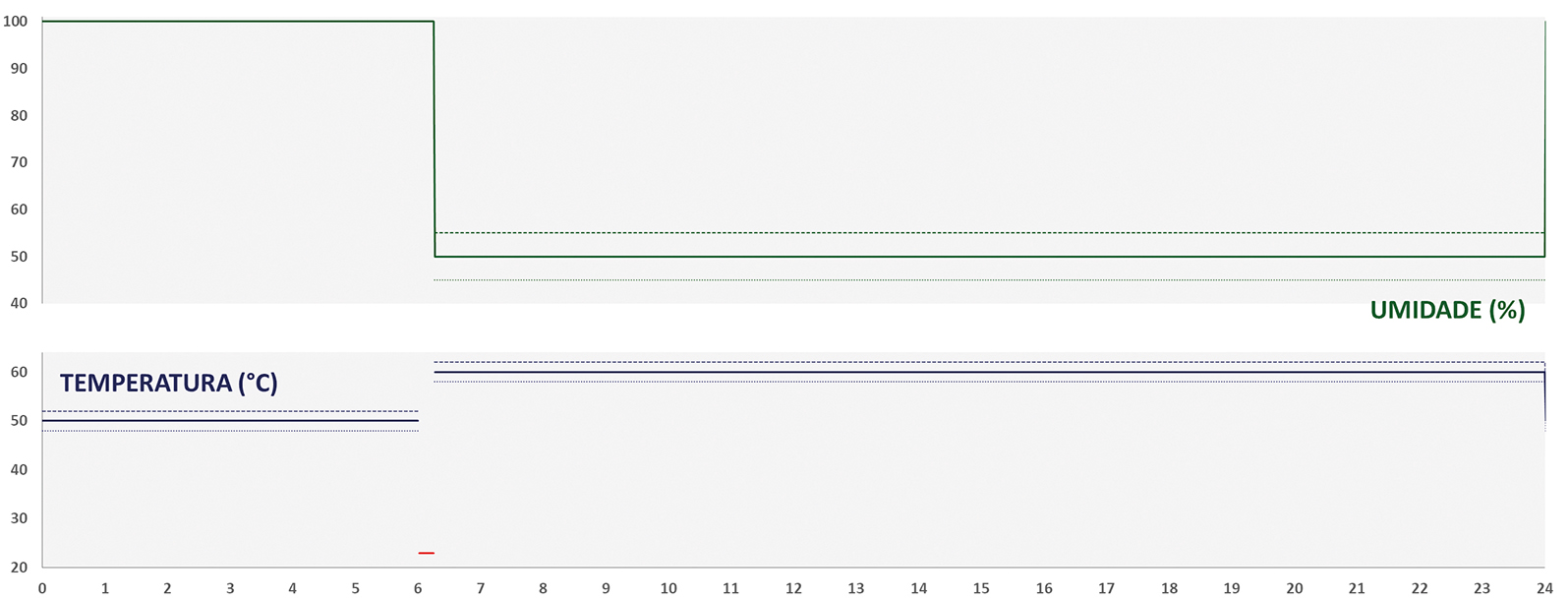

Ensaio cíclico indústria automobilística G (norma própria)

• Solução salina: 0,5% de cloreto de sódio, com pH neutro.

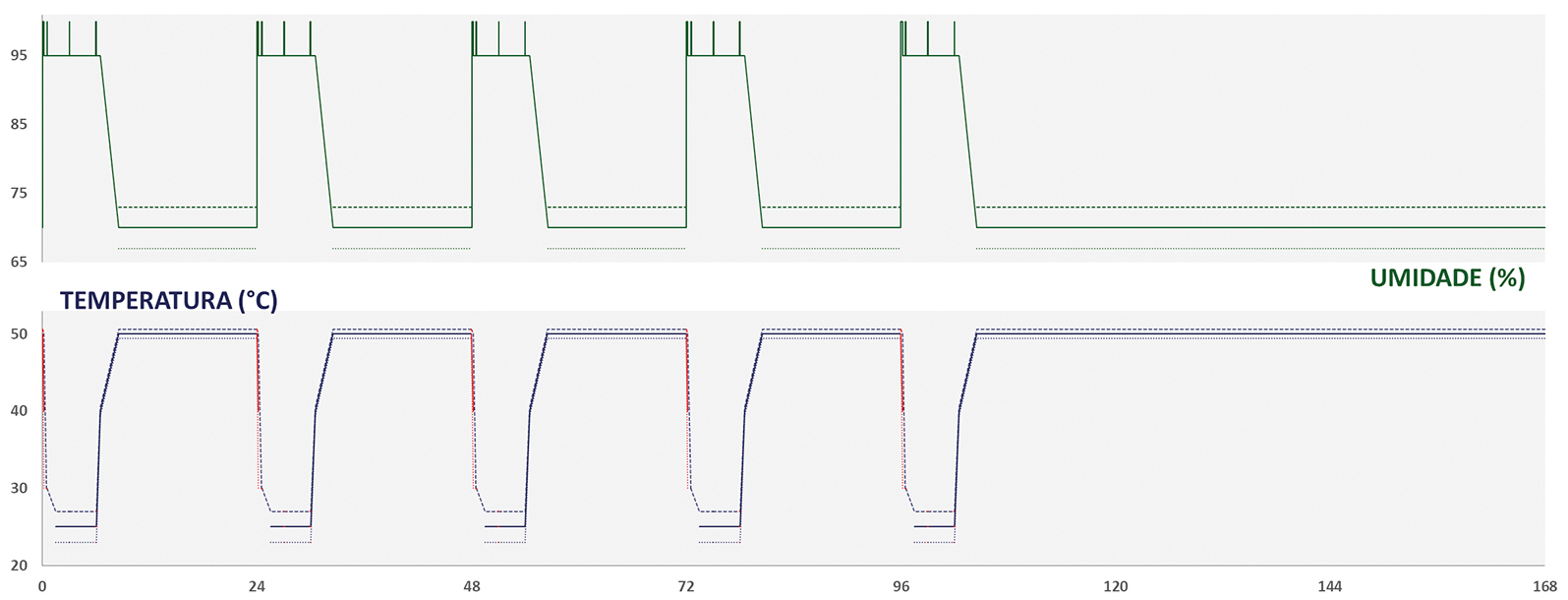

• Duração de um ciclo: 168 horas.

Um ciclo de ensaio é basicamente constituído por dois subciclos, sendo o primeiro com duração de 24 horas e composto por uma fase úmida (onde ocorrem quatro rápidas aplicações de solução salina de forma alternada); uma fase de transição, entre a fase úmida e a climatização; e uma fase de climatização em alta temperatura e umidade relativa de 70%, podendo este subciclo ser visualizado na Figura 10.

Figura 10: Temperatura e umidade relativa do 1º subciclo do ensaio conforme norma da indústria automobilística G

Figura 10: Temperatura e umidade relativa do 1º subciclo do ensaio conforme norma da indústria automobilística G

Após a realização do primeiro subciclo por cinco vezes, o segundo subciclo é realizado por 48 horas, mantendo-se a temperatura e umidade relativa da última fase do primeiro subciclo. Na Figura 11, um ciclo completo segundo norma de ensaio da indústria automobilística G é exemplificado.

Figura 11: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística G

Figura 11: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da indústria automobilística G

Neste ensaio, a solução salina deve ser aplicada através de um sistema de spray que permita lavar a superfície da amostra, mas sem remover os produtos de corrosão formados.

Ensaio cíclico indústria automobilística H (norma STD 423-0014)

• Solução salina: 1,0% de cloreto de sódio, com pH ácido (adição de ácido sulfúrico).

• Duração de um ciclo: 168 horas.

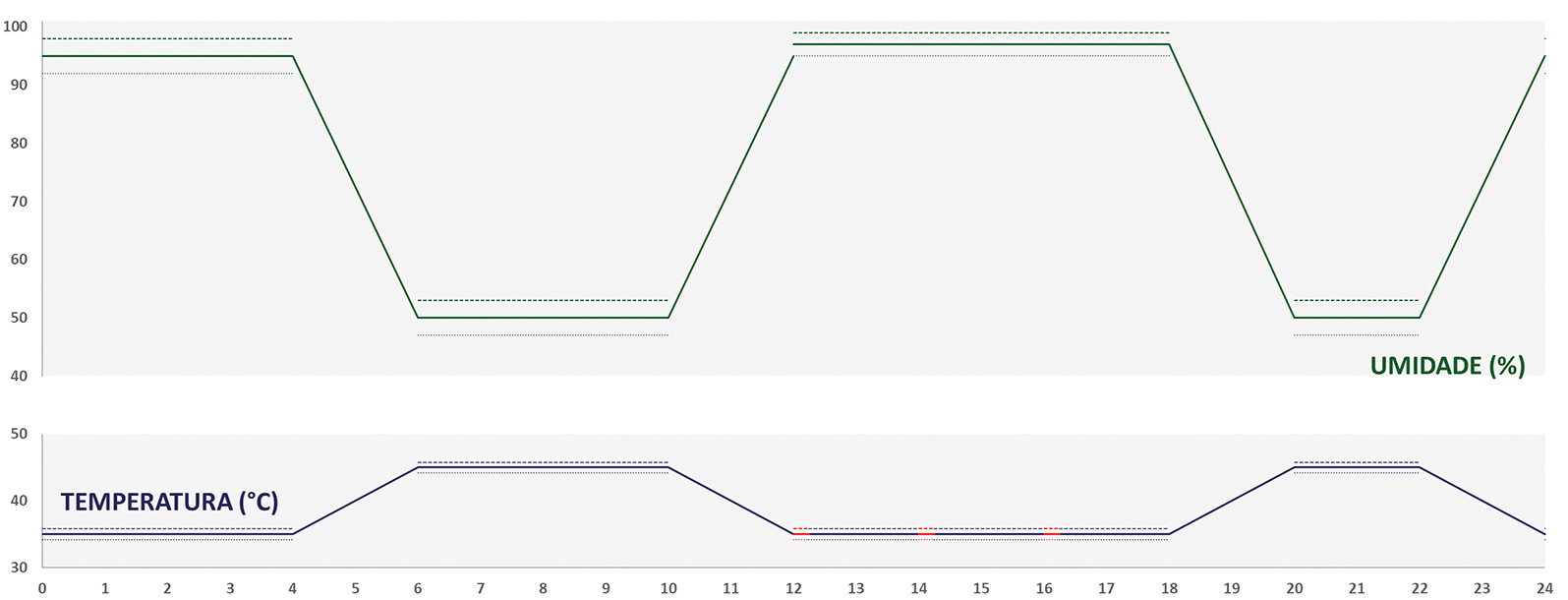

Este ciclo de ensaio é composto por dois subciclos de 12 horas cada. O subciclo 1 se inicia em uma fase de alta umidade, seguida de uma fase de transição para a fase de secagem, um período de secagem, e uma última fase de transição da secagem para a fase de alta umidade. O subciclo 2 é praticamente igual ao primeiro com a diferença de que durante a fase úmida é realizada a aplicação da solução três vezes (15 minutos cada). A Figura 12 ilustra ambos os subciclos.

Figura 12: Temperatura e umidade relativa dos subciclos do ensaio conforme norma STD 423-0014

Figura 12: Temperatura e umidade relativa dos subciclos do ensaio conforme norma STD 423-0014

Para a realização de um ciclo completo é necessário realizar 14 subciclos, sendo o subciclo 2 realizado na execução do segundo e do décimo subciclo, e os demais conforme subciclo 1. Na Figura 13 é possível observar um ciclo completo segundo norma STD 423-0014.

Figura 13: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da STD 423-0014

Figura 13: Temperatura e umidade relativa de um ciclo de ensaio conforme norma da STD 423-0014

Este ensaio também utiliza um sistema de spray para a aplicação da solução salina que permita lavar a superfície da amostra, mas sem remover os produtos de corrosão formados.

Figura C: Ensaio cíclico de corrosão com aplicação da solução por sistema de spray automático

Figura C: Ensaio cíclico de corrosão com aplicação da solução por sistema de spray automático

Figura D: Ensaio cíclico realizado em câmara com lavagem automática das paredes para remoção do sal aderido após pulverização

Figura D: Ensaio cíclico realizado em câmara com lavagem automática das paredes para remoção do sal aderido após pulverização

Considerações finais

Como é possível se observar nos ciclos descritos, embora algumas das normas permitam que certas partes dos ensaios sejam realizadas de forma manual, em sua grande maioria, o indicado é utilizar câmaras automáticas para a realização dos ensaios por apresentarem desvios menores do que quando dependente de um operador para realização das trocas.

Também é observada uma redução da tolerância para as oscilações permitidas de temperatura e umidade durante o teste, quando comparado com ensaios utilizados anteriormente, exigindo a utilização de equipamentos mais sofisticados que consigam manter esses parâmetros dentro do especificado, inclusive quanto à execução de rampas controladas entre as mudanças de fases do ensaio.

Embora os ensaios contínuos de névoa salina continuem a ser utilizados como fermenta de controle de qualidade (principalmente para revestimentos metálicos), existe uma crescente na utilização dos ensaios cíclicos de corrosão, principalmente no setor automobilístico, onde já existem indústrias que estão migrando seus ensaios de controle de qualidade de névoa salina neutra para ensaio cíclico, inclusive para peças com revestimento metálico.

Referências

ABNT NBR 8094/1983: Material metálico revestido e não revestido – Corrosão por exposição à névoa salina.

ABNT NBR 8824/1985: Materiais metálicos revestidos e não revestidos – Corrosão por exposição à névoa salina cuproacética.

ASTM B117/2018: Standard Practice for Operating Salt spray (Fog) Apparatus.

ASTM B368/2014: Standard Test Method for Copper-Accelerated Acetic Acid-Salt spray (Fog) Testing (CASS Test).

ASTM G85/2011: Standard Practice for Modified Salt spray (Fog) Testing.

General Motors GMW14872/2018: Cyclic Corrosion Laboratory Test.

ISO 9227/2017: Corrosion tests in artificial atmospheres – Salt spray tests.

ISO 11997-1/2017: Paints and varnishes – Determination of resistance to cyclic corrosion conditions – Part 1: Wet (salt fog)/dry/humid.

SAE J2334/2016: Laboratory Cyclic Corrosion Test.

Volvo STD 423-0014/2015: Accelerated corrosion test – Atmospheric corrosion.

Natasha Hammel é engenheira química com ampla experiência em ensaios acelerados de corrosão em câmaras de salt spray. Área em que também atua em treinamentos e desenvolvimento de novos ensaios. Como coordenadora do laboratório de corrosão da Equilam, é responsável técnica pela acreditação ISO/IEC 17025 e outras homologações do laboratório.

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 216, página 31-37