Conheça em detalhes o Sistema Duplex – Aço galvanizado por imersão a quente e pintado. Considerado uma das tecnologias mais eficientes para aumentar a vida útil do aço carbono em ambientes de alta corrosividade, seja por presença de cloretos e umidade (como ambientes marinhos) ou por agentes químicos, presentes em distritos industriais. Saiba também por que a pintura não compete com o aço galvanizado, apenas o completa

Ricardo Suplicy Goes

Gerente Executivo do ICZ – Instituto de Metais Não Ferrosos

Abstract

The Duplex System - Hot Dip Galvanizing Steel and Painted, has the purpose of offering a high performance in the protection of steel against corrosion, increasing the service life of steel and reducing the maintenance costs for the end user in environments high corrosiveness. The preparation of the hot-dip galvanized surface and the proper paint system are essential to achieve the expected performance, as well as the use of the standards guidelines presented in this article.

Resumo

O Sistema Duplex (aço galvanizado por imersão a quente e pintado), tem a finalidade de oferecer um alto desempenho na proteção do aço contra a corrosão, aumentando a vida útil do mesmo e reduzindo os custos de manutenção para o usuário final em ambientes de alta corrosividade. A preparação da superfície galvanizada a quente e o sistema apropriado da pintura é essencial para se obter o desempenho esperado, assim como o uso das normas apresentadas neste artigo.

A galvanização por imersão a quente, também conhecida como galvanização a fogo ou zincagem a fogo, já proporciona uma grande proteção anticorrosiva por apresentar uma dupla proteção:

• Proteção por barreira

Na proteção por barreira o revestimento de zinco isola todas as superfícies internas e externas de contato com os agentes oxidantes presentes no meio ambiente. Isto ocorre pela penetração do zinco na rede cristalina do metal base, resultando em uma difusão intermetálica, ou seja, na formação de ligas de Fe-Zn na superfície de contato.

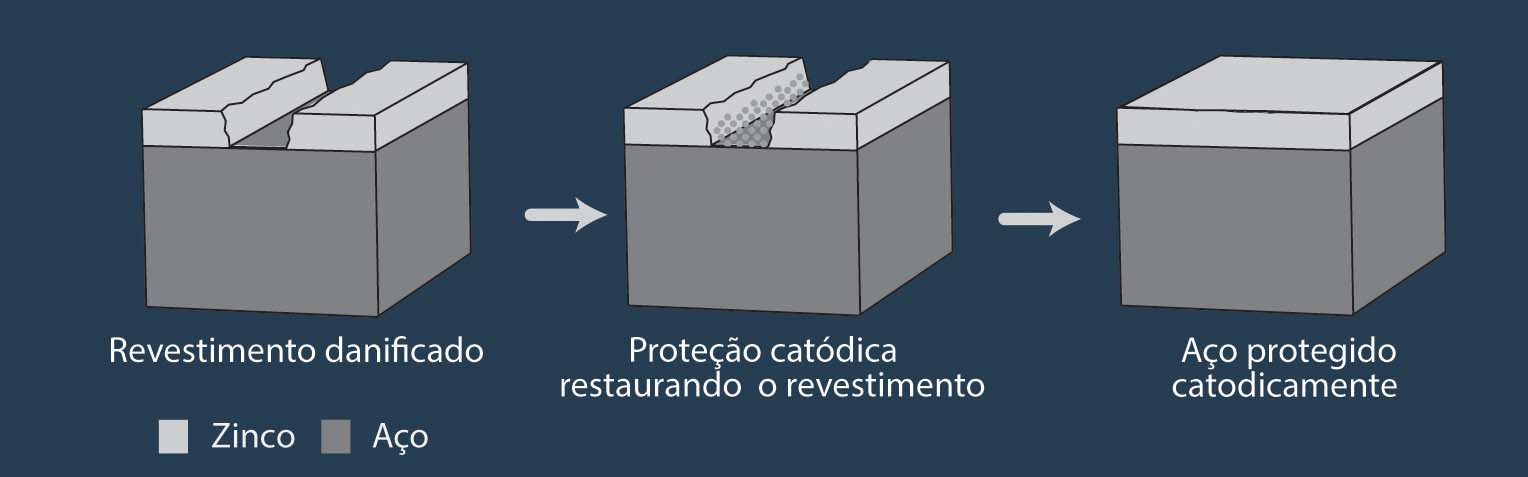

• Proteção catódica

Além da proteção mecânica (barreira), o principal motivo de se utilizar o zinco no processo é a proteção catódica que ele ocasiona sobre a peça. O zinco é utilizado por ter um potencial de redução menor que o ferro, isto é, vai oxidar preferencialmente ao ferro, originando a proteção catódica: o zinco se ‘sacrifica’ para proteger o ferro. Esse processo aumenta a proteção em casos de o revestimento sofrer danificação que provoque cavidades (riscos) na camada de zinco. Por serem aderentes e insolúveis, os sais de zinco, formados na corrosão do zinco, se depositam sobre a superfície exposta do aço, isolando-o novamente do meio ambiente. Esse processo assemelha-se a uma cicatrização (Figura 1).

Figura 1: Proteção catódica

Figura 1: Proteção catódica

Sistema Duplex – Aço Galvanizado e Pintado

A pintura de aços galvanizados por imersão a quente, denominada Sistema Duplex, é resultado de duas necessidades:

• Cores para a estética, identificação ou sinalização;

• Máxima durabilidade em meios ambientes agressivos – como ambientes C3, C4 e C5 (conforme a norma ABNT NBR 14643: 2001 - Corrosão atmosférica - Classificação da corrosividade de atmosferas) ou ambientes com pH abaixo de 6 e pH acima de 12.

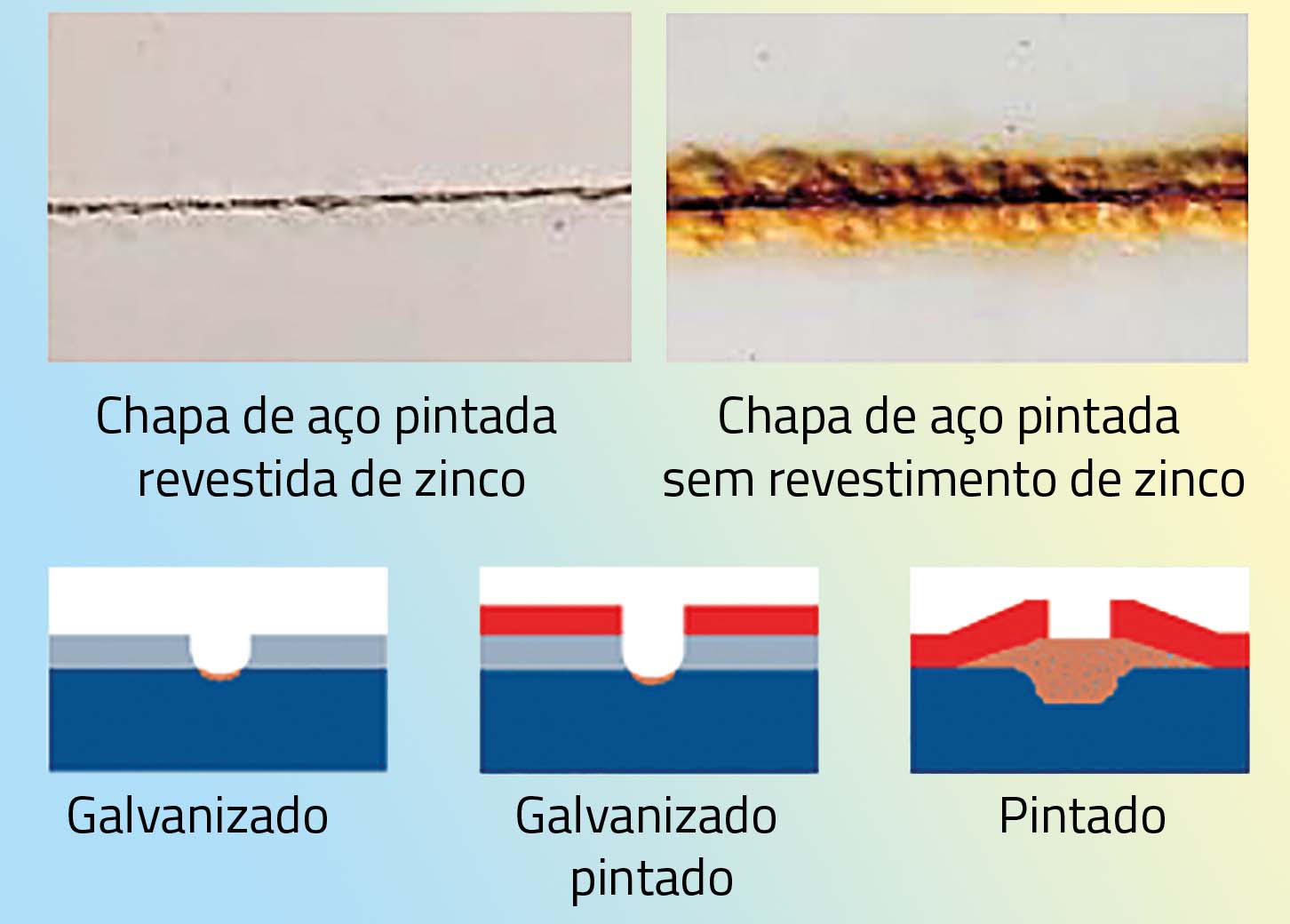

Pelas propriedades da dupla proteção (barreira e catódica), a pintura sobre a superfície galvanizada a fogo apresenta alta performance. Como exemplo da proteção catódica, se uma peça galvanizada pintada for danificada, como uma trinca na tinta, ou seja, por um risco, atingindo o substrato do aço, o zinco vai se depositar novamente sobre o aço, mantendo-o protegido, conforme ilustrado na Figura 2.

Figura 2: Proteção catódica sob a tinta

Figura 2: Proteção catódica sob a tinta

Para se obter a alta performance, é importante que seja utilizada a tinta de fundo epóxi-isocianato com acabamento poliuretano acrílico alifático. Destaca-se, aqui, não utilizar tinta alquídica pela baixa resistência a umidade elevada, imersão em água, meios alcalinos, produtos químicos e solventes fortes, pois pode ocorrer destacamento da tinta em função de ser saponificável.

Ressaltamos que a tinta alquídica é definida como similar à tinta óleo e à acrílica. O meio alquídico é fabricado a partir de óleos vegetais naturais, reconhecidamente da soja, polimerizado através da aplicação de álcool e ácido. O resultado dessa mistura é uma resina que misturada com um solvente adequado adquire a consistência do óleo de linhaça tradicional, mas que, mesmo podendo ser manipulada por aproximadamente quatro horas, alcança completa secagem após 24 horas da aplicação. Por seu preparo diferente, o resultado cromático da tinta alquídica se apresenta diferente dos alcançados com o óleo e o acrílico.

A máxima durabilidade, conforme a agressividade do meio ou região em que se encontram as peças, é resultado do aumento da vida útil do aço, entre 1,5 a 2,5 vezes em relação à peça protegida apenas com pintura. Essa característica resulta da sinergia entre o zinco e a tinta. O sinergismo é a ação cooperativa de duas ou mais substâncias, de modo que o efeito resultante é maior que a soma dos efeitos individuais destas, gerando um coeficiente, K, de duplicação.

A durabilidade do Sistema Duplex é determinada pela seguinte fórmula:

DSD = K (DG + DP), onde:

DSD: Durabilidade do Sistema Duplex;

K: Coeficiente de sinergia (depende do ambiente e do sistema de pintura);

DG: Durabilidade da galvanização a fogo (determinada pela espessura do zinco);

DP: Durabilidade da pintura (determinada pela resistência interna da película de tinta e aderência ao substrato).

O coeficiente K – fatores sinérgicos – Tem os seguintes valores, conforme o ambiente:

| AMBIENTE | FATOR |

| Ambiente de baixa agressividade | 2,0 a 2,7 |

| Industrial e marinho | 1,8 a 2,0 |

| Água do mar (imerso) | 1,5 a 1,6 |

Como exemplo, vamos utilizar um ambiente de baixa agressividade, como a categoria C2 – rural (conforme a norma ABNT NBR 14643: 2001 - Corrosão atmosférica - Classificação da corrosividade de atmosferas).

Se a vida útil estimada de um aço galvanizado a fogo for de 45 anos e a de um aço pintado de 10 anos, a vida útil estimada do aço galvanizado pintado não será a simples soma das duas vidas úteis, ou seja, 55 anos. Pelo coeficiente K a vida útil do Sistema Duplex (aço galvanizado a fogo pintado) será de 110 anos (DSD=2,0 x (45DG+10DP) =110).

Preparação da superfície do aço galvanizado a fogo a ser pintada

Como em todos os tratamentos de proteção de estruturas em aço, é extremamente importante que a preparação da superfície do material seja realizada corretamente.

As razões para a necessidade de uma preparação efetiva da superfície do aço, em muitos casos, são bem simples. Quando o aço é retirado da cuba de galvanização, ele possui uma superfície limpa, brilhante e reluzente. Com o tempo, ela passa a ficar cinza-fosco devido à reação do zinco com o oxigênio, com a água e com o dióxido de carbono, contidos na atmosfera, para formar uma camada complexa, porém estável, rígida e protetora, que permanece totalmente aderida ao zinco.

A oxidação demora a se desenvolver se o tempo exato depende do clima a que esse material está exposto. Normalmente, o tempo pode variar entre seis meses e dois anos ou mais. Durante a transição da camada externa do zinco até seu aspecto final, formam-se óxidos e carbonatos que não aderem bem à superfície. Como a maioria dos revestimentos duplex é aplicada enquanto a galvanização está nessa fase, a camada da superfície deve ser modificada através de meios químicos ou mecânicos, para receber a tinta.

Os revestimentos podem ser aplicados diretamente na superfície recém-galvanizada ou na superfície já galvanizada há algum tempo, mas nesse caso os resultados nem sempre são consistentes e não se recomenda o risco.

Passivação

Para se obter uma melhor aderência da tinta sobre a superfície do aço galvanizado é recomendado não passivar a peça durante o processo da galvanização. A passivação, última etapa do processo de galvanização, é uma solução cromatizante que tem a função de proteção temporária da camada de zinco, evitando a oxidação branca por um período posterior à galvanização.

No Brasil, porém, podemos encontrar galvanizadores que recomendam passivar as peças mesmo que sejam pintadas posteriormente. Esta consideração é em função do tempo em que a peça será pintada após ter sido galvanizada e o local de armazenagem. Neste caso, recomendamos que a mesma, antes de ser pintada, seja removida a camada de bicromato, formado na passivação, com uso de solvente ou com esponja (como a Scotch-Brite ou similar), garantindo, assim, a boa aderência da tinta à superfície galvanizada.

É recomendado pintar a peça logo após a galvanização a fogo, antes que o zinco inicie o processo natural de corrosão, garantindo, assim, uma melhor aderência da tinta.

Onde as exigências estéticas para um Sistema Duplex forem especialmente altas, um acabamento da superfície do aço galvanizado pode ser necessário, pois pequenas irregularidades nas superfícies podem ficar ainda mais visíveis após a aplicação de um revestimento orgânico. Isso se dá especialmente nos sistemas de revestimento em pó. Deve-se tomar cuidado no acabamento de um revestimento galvanizado, pois o revestimento de zinco pode ser danificado por polimento pesado ou excessivo.

Orientações: pré-tratamento para pintura

As orientações para o pré-tratamento de superfícies foram preparadas como resultado de um estudo realizado por um centro independente de pesquisa e um importante fabricante de tintas sobre o desempenho de sistemas de pré-tratamento e pintura comercialmente disponíveis. Foram determinados os parâmetros que afetam seu desempenho no aço galvanizado por imersão a quente após muitos anos de experiência com revestimentos duplex.

Embora o pré-tratamento em materiais galvanizados seja melhor se realizado imediatamente após a galvanização, antes de a superfície ser contaminada de alguma forma, isso nem sempre acontece na prática.

O pré-tratamento pode ser realizado mais tarde, mas é vital que a superfície seja adequadamente limpa, removendo toda a contaminação possível, como óleo, graxa e sujeira. A operação de limpeza não deve deixar resíduos sobre a superfície limpa e qualquer mancha pelo armazenamento com umidade deve ser removida, usando-se uma escova. A lavagem com água ajudará a remover sais solúveis.

Existem três métodos reconhecidos de pré-tratamento de superfície que produzem um substrato confiável para o revestimento de pintura, que são a fosfatização, o jateamento abrasivo e o envelhecimento, descritos abaixo.

• Fosfatização

A fosfatização ainda é considerada o melhor método de pré-tratamento para pintura do aço galvanizado. Utiliza-se uma solução de fosfato de zinco contendo uma pequena quantidade de sais de cobre. Quando aplicada, o resultado é uma coloração preta ou cinza escura na superfície de zinco. Essa solução não deve se acumular em superfícies horizontais, pois isso pode evitar a aderência máxima da tinta.

Qualquer excesso deve ser retirado com água. A fosfatização é mais adequada para aplicação na galvanização nova e não deve ser utilizada na galvanização que já sofreu ação do tempo. A solução deve reagir durante tempo suficiente para que seque completamente antes de a primeira demão de tinta ser aplicada.

Enquanto pesquisas mostraram que as superfícies fosfatizadas podem ficar até 30 dias sem pintura e, mesmo assim, haverá boa aderência da tinta, é aconselhável minimizar o tempo entre o pré-tratamento e a aplicação da tinta. Qualquer sal branco formado pela exposição da superfície com a solução à umidade deve ser removido antes da pintura, utilizando-se uma escova. Se houver contaminação dessa superfície, ela deve ser limpa conforme as recomendações dos fabricantes.

• Jateamento abrasivo

Um método mecânico de pré-tratamento é o jateamento abrasivo utilizando-se uma fina escória de cobre ou pó de carborundum com uma pressão de no máximo 40 psi (2,7 bar). Isso garantirá que somente uma quantidade mínima de óxido seja removida e que a superfície do zinco permaneça levemente áspera. Deve-se ter maior cuidado quando o jateamento for realizado em materiais com camada de zinco muito espessa, a fim de se evitar danos à galvanização.

Para que melhores resultados sejam alcançados, a distância entre o bico de jato e a peça a ser trabalhada e o ângulo utilizado no jateamento precisam ser identificados para cada superfície do material galvanizado. Esse método é normalmente utilizado complementando o estágio da preparação química.

No mercado é utilizada a limpeza por jateamento de varredura (sweep blast), com variação de ângulo entre 30° e 60° graus.

• Envelhecimento

Esse processo só se torna totalmente efetivo após a exposição do material galvanizado à atmosfera por um período de seis meses, no mínimo. A superfície é preparada utilizando-se esponjas abrasivas ou uma escova dura para remover todos os materiais e certificar-se de que a superfície brilhante de zinco não seja restaurada. Isso é seguido por uma lavagem a quente com detergente e enxágue com água limpa. A superfície deve estar totalmente seca antes da aplicação da tinta. O envelhecimento não deve ser utilizado como um método de preparação da superfície em ambientes marítimos com altos níveis de cloro.

Orientações: pintura

Todos os sistemas de pintura utilizados devem ser especificamente formulados para uso em aço galvanizado e aplicados de acordo com as recomendações do fabricante da tinta.

A escolha do sistema de pintura dependerá da aplicação e do ambiente onde ficará o material. Com a diminuição do uso de tintas látex à base de óleo e com base alquídica (não recomendada como já citamos), produtos acrílicos com base epóxi de alta densidade ou polivinílica são cada vez mais utilizados, sendo o epóxi reforçado uma opção para ambientes mais severos. Em sistemas de revestimentos múltiplos, o uso de base de óxido de ferro micáceo (MIO) demonstrou oferecer melhor aderência. Poliuretano bicomponente e acrílico-uretanos são comumente utilizados como revestimento de qualidade superior e oferecem boa durabilidade e manutenção da cor. As alternativas incluem epóxis acrílicos e polisiloxanos, estes últimos oferecendo maior resistência à abrasão, além de boa retenção de cor e brilho. Atualmente, os epóxis de alta densidade são amplamente utilizados, embora os produtos à base de água, incluindo os poliuretanos, estejam sendo especificados. Eles são menos tolerantes a pré-tratamentos ruins, mas seu uso pode aumentar, à medida que o controle da utilização de solventes se torne cada vez mais rígido.

Revestimento em pó

A utilização do revestimento em pó está em rápido crescimento como método de adição de cor a superfícies metálicas. Como a galvanização, ele é realizado sob condições cuidadosamente controladas, em fábricas. Por essa razão, o tamanho máximo do material em aço a ser revestido a pó será limitado, mas esses revestimentos podem ser aplicados com sucesso em superfícies galvanizadas por imersão a quente.

As características térmicas do aço galvanizado são quase idênticas às do aço não galvanizado para fins de revestimento em pó e existem muitos exemplos disso. No entanto, o pré-tratamento da superfície galvanizada dependerá dos vários tipos de pó que podem ser utilizados, como o poliéster, epóxi ou híbrido. Isso geralmente inclui uma forma de pré-tratamento químico como cromatização ou fosfatização, tratamento térmico suave, seguido pela aplicação do pó.

A aplicação bem-sucedida de um revestimento em pó a qualquer superfície metálica exige que as instruções fornecidas pelo fabricante do pó sejam respeitadas em cada detalhe. Por isso, o ideal é que o trabalho seja feito por um aplicador experiente. Assim como na pintura líquida, uma ampla gama de cores está disponível.

É muito importante que o galvanizador seja informado de que o material será posteriormente revestido a pó e o tratamento de pós-galvanização deve ser feito de acordo com o tipo de revestimento escolhido. Um número limitado de produtos de aplicação direta está disponível para uso no aço galvanizado. Havendo um trabalho de preparação adequado na galvanização, o uso de tinta de aplicação direta não necessita de nenhum pré-tratamento químico ou mecânico a mais. Esses produtos são conhecidos por serem utilizados em diversas aplicações.

Normas de pintura sobre a superfície galvanizada – Sistema Duplex

• ABNT NBR 15158:2016 – Limpeza de superfícies de aço por produtos químicos;

• ABNT NBR 15239:2005 – Tratamento de superfícies de aço com ferramentas manuais e mecânicas;

• ABNT NBR NM ISO 7347:2000 – Ferroligas – Métodos experimentais para comprovar os erros sistemáticos da amostragem e preparação da amostra;

• ABNT NBR 9209:2016 – Preparação de superfícies para pintura – Processo de fosfatização – Procedimento (para aços carbono e aços galvanizados);

• ABNT NBR 16733:2019 – Esquemas de pintura para superfícies de aço galvanizado – Proteção anticorrosiva – Requisitos;

• PETROBRAS N – 1021 F – Pintura de Aço Galvanizado, Aço Inoxidável, Ferro Fundido, Ligas não Ferrosas, Materiais Compósitos Poliméricos e Termoplásticos;

• ISO 12944-2:2017 Paints and varnishes – Corrosion protection of steel structures by protective paint systems – Part 2: Classification of environments;

• ISO 12944-5:2018 Paints and varnishes – Corrosion protection of steel structures by protective paint systems – Part 5: Protective paint systems;

• Norma para galvanizar por imersão a quente;

• ABNT NBR 6323:2016 – Galvanização por imersão a quente de produtos de aço e ferro fundido – Especificação.

Fonte: Guia de galvanização por imersão a quente do ICZ; Manual para Especificação da Galvanização por Imersão a Quente do ICZ; e pesquisas do autor.

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 218, páginas 28-33