Uma explicação clara sobre os benefícios da automação, também conhecida como Smart-in-line, Indústria 4.0 e Internet Industrial, na linha de produção de tratamento de superfície e de pintura

Ricardo Fernandes

Gerente de automação da Erzinger

A constante busca por informações é necessária para a evolução da humanidade. Essa afirmação parece óbvia, mas, atualmente, a maior parte das empresas no Brasil não tem um nível de automação em seus processos que ampare as tomadas de decisão de seus negócios de maneira segura. Ou seja, a maior parte das decisões é mais apoiada pelo ‘feeling’ do que, efetivamente, por dados. O nível de automação empregado nos processos define, de maneira crucial, os resultados da empresa. Nesse sentido, a indústria 4.0 chega no Brasil para mudar a visão de negócio das indústrias, empresas e serviços.

O que é a Indústria 4.0?

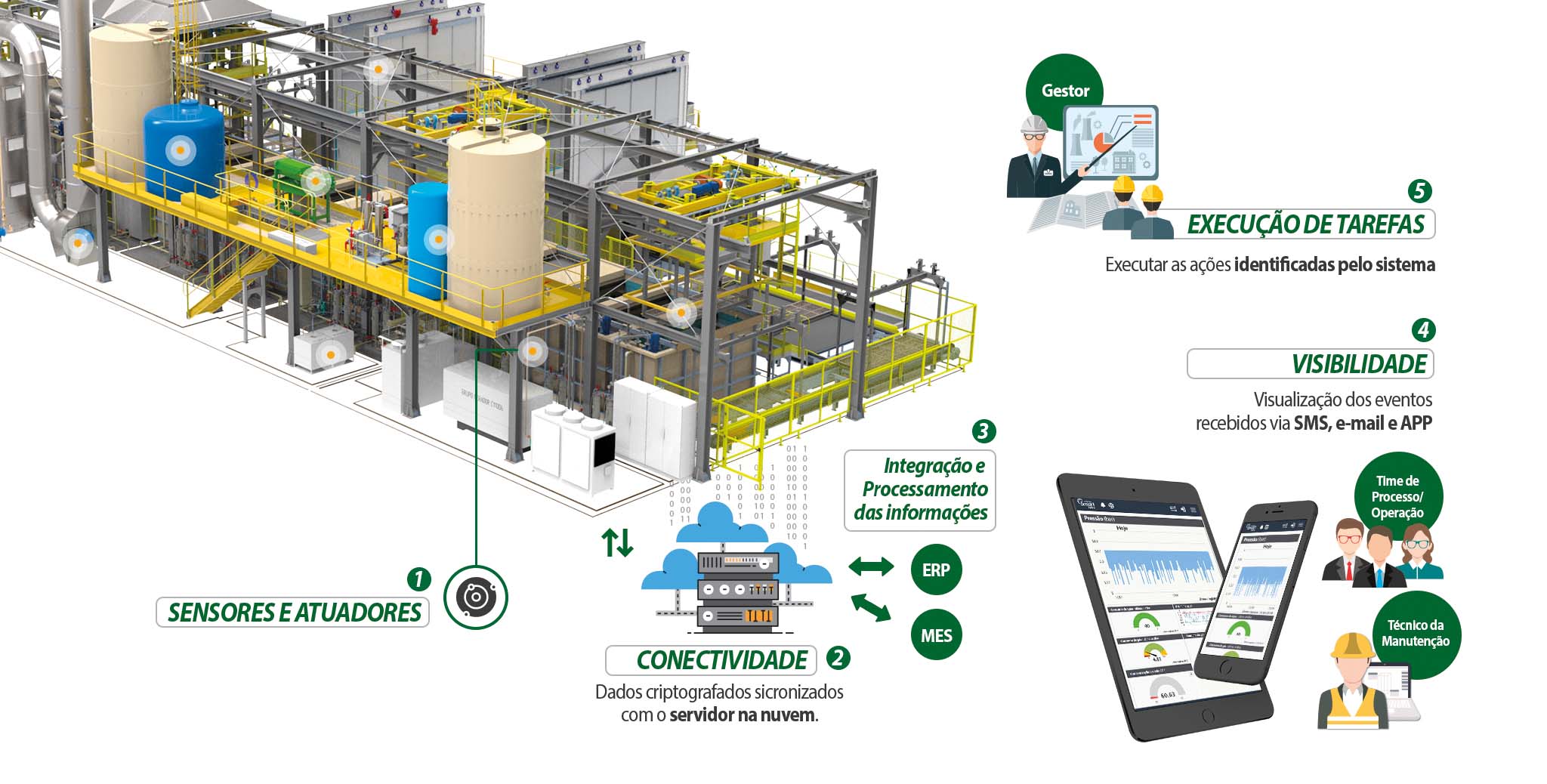

É um conceito de indústria, proposto recentemente, que engloba as principais inovações tecnológicas dos campos de automação, controle e tecnologia da informação, aplicadas ao processo de manufatura. Isso torna as fábricas inteligentes, com a capacidade e autonomia para agendar manutenções, prever falhas nos processos e se adaptar aos requisitos e mudanças não planejadas na produção.

Existem algumas aplicações tecnológicas que caracterizam essa nova era e estão desenvolvendo uma tendência para este novo mercado e ambientes cada vez mais automatizados. Hoje é possível que objetos físicos estejam conectados à internet podendo, assim, executar de forma coordenada uma determinada ação. Um exemplo seriam carros autônomos que se comunicam entre si e definem o melhor momento (velocidade e trajeto, por exemplo) de fazer um cruzamento em vias urbanas.

Outra aplicação está relacionada ao que chamamos de IA - Inteligência artificial, na qual simulamos a capacidade humana de raciocinar, tomar decisões e resolver problemas, dotando softwares e robôs de uma capacidade de automatizar vários processos. Para isso, são desenvolvidos o que chamamos de Sistemas Ciber-físicos que sintetizam a fusão entre o mundo físico e digital. Dentro desse conceito, todo o objeto físico (seja uma máquina ou uma linha de produção) e os processos físicos que ocorrem, em função desse objeto, são digitalizados. Ou seja, todos os objetos e processos na fábrica tem um irmão gêmeo digital e podem ser acessados de qualquer dispositivo conectado à internet, de qualquer lugar do mundo.

E como esse conceito é desenvolvido e aplicado?

Hoje, já existem algoritmos que podem predizer determinadas falhas em equipamentos ou em componentes, mudando radicalmente os conceitos de manutenção aplicados e seguidos ao longo de muitas décadas. Por exemplo: Se ao cruzar os dados de pressão, vazão, corrente, temperatura, vibração e tempo de operação de uma bomba e identificarmos que existe uma tendência que em, aproximadamente, 300 horas de operação a bomba irá falhar, a informação pode nos preparar melhor para o evento da parada, ou seja: poderemos comprar as peças com mais tempo, prevenir a equipe para a atividade e planejar a sua execução em momento mais oportuno. Ao final, estaremos reduzindo os custos, pois temos a opção de comprar melhor, executar melhor e reduzir o MTTR (‘Mean Time to Recovery’) das instalações e equipamentos de pintura.

Sob o aspecto produtivo das fábricas, ter na ‘palma da mão’ os principais indicadores que norteiam a operação também é fundamental. Não estamos falando aqui de informações complexas ou de grandes massas de dados que não sabemos nem como analisar. Mas de informação direta, focada e entregue no tempo certo. Um exemplo simples: Você não precisa acompanhar o seu consumo de gás todo o dia, mas precisa ser informado quando ele esta variável e apresentar uma tendência de desvio da sua condição normal de trabalho. Nesse momento, sim, a tomada de decisão pode ser orientada. No mesmo contexto, as variáveis operacionais (peças por unidade de tempo, peso, etc.;) e consumíveis (energia, água, gás, tinta, etc.;) das linhas podem ser monitoradas e controladas através do ‘Smart-in-line’.

Evidentemente, muitos processos não são viáveis para serem automatizados, seja por questão de custos de infraestrutura ou por falta de tecnologias que amparem a coleta de dados. Mesmo nessas situações, temos a opção de utilizar a automação para auxiliar os registros e apontamentos manuais, servindo como uma espécie de coletor e historiador das variáveis. Por exemplo: o teor de sólidos de um banho requer uma análise que normalmente é realizada em laboratório. Esse ensaio, depois de realizado, é inserido no sistema onde todas as lógicas de controle de tendências e de detecção de anomalias são aplicadas, mesmo sendo variáveis inseridas manualmente.

O que está sendo desenvolvido hoje para processos de tratamento de superfície e pintura?

Já existem diversos cases com a aplicação desses conceitos no mercado de tratamento de superfície e pintura no Brasil. Para entregar um alto padrão de solução, foram desenvolvidas interfaces capazes de armazenar todos os dados aplicados nos processos de manufatura em um sistema único, tornando as fábricas inteligentes, com a capacidade e autonomia para agendar manutenções, prever falhas nos processos e se adaptar aos requisitos e mudanças não planejadas na produção. Tudo a um ‘click’.

São diversos sensores espalhados pelo equipamento para coletar dados como: consumo de água, corrente elétrica, PH, teor de sólidos, solvente, entre outros. Os dados são criptografados, sincronizados com um servidor na nuvem e mostrados em uma interface interativa, onde o usuário irá acompanhar cada detalhe do processo, assim como tomar as ações necessárias para o funcionamento adequado da linha.

Conclusão - Principais ganhos com a automatização

- Ganho de produtividade;

- Economia de materiais, energia e redução no desperdício;

- Monitoramento preciso para controlar e prever o comportamento de máquinas;

- Suporte dinâmico e realístico a tomada de decisão com informações que conduzam o negócio da empresa;

- Aumento da disponibilidade das operações com redução direta dos custos;

- Ficar mais próximos do cliente e comprometido com os resultados dele;

- Maior controle das variáveis que orientam os produtos e serviços da empresa.

A seguir um infográfico com o passo a passo do funcionamento desses sistemas:

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 218, página 34-36